作者简介: 黄形中, 1996年生, 中国科学院大学化学工程学院硕士研究生 e-mail: huangxingzhong@ipe.ac.cn

二次铝灰是电解铝、 铝加工、 铝回收行业产生的危险废物, 不同生产过程排放的二次铝灰具有矿相复杂、 化学组成波动大的特点, 造成现有处置技术对各类二次铝灰的处理效果差异较大, 资源化利用率低。 通过明确典型铝合金生产过程排放二次铝灰中含氮、 含氟物相等毒害组分的赋存形态及分布规律, 判断氟氮物相形成途径, 有利于开发高适性的二次铝灰无害化技术, 实现二次铝灰中毒害组分和有价组分的高效分离, 有效解决其资源化利用难题。 结合化学与仪器分析, 利用X射线衍射、 X射线荧光光谱定量研究了生产过程中不同系列三种铝合金产生的二次铝灰中含氟物相、 含氮物相等物相含量, 采用X射线光电子能谱、 扫描电子显微镜与能谱系统分析氟、 氮元素的结合形态和分布特征。 结果表明, 使用光谱分析方法与化学分析方法对二次铝灰中氮化物、 氟化物的定量检测结果基本相符。 铝-硅、 铝-镁、 铝-镁-硅三种系列铝合金生产过程得到的二次铝灰中含氮物相含量为4.30%~5.48%, 含氮物相均主要以AlN形式存在, 由生产过程中铝熔体与氮气反应生成物进入二次铝灰。 AlN主要分布在体相中, 颗粒形貌呈球端条状或棱块状, 以游离单独颗粒或与含铝物相连生的形式存在; 二次铝灰中含氟物相含量为1.04%~2.29%, 铝-硅系列合金生产过程得到的二次铝灰中含氟物相以NaF, CaF2, MgF2和Na3AlF6形式存在, 在铝-镁、 铝-镁-硅合金生产得到的二次铝灰中含氟物相以CaF2, MgF2和KF形式存在; 含氟物相均作为添加剂在铝产品生产过程中进入二次铝灰, 在二次铝灰生成过程中未发生其他反应生成新相。 三种样品中含氟物相在表面富集, 形貌呈团絮状或不规则块状, 以附着、 包覆大颗粒, 与其他组分连生、 游离单独颗粒的形式存在。 本研究可为二次铝灰中氟、 氮等毒害杂质的脱除提供理论依据及基础支撑。

Secondary aluminum dross (SAD) is a hazardous waste produced in the electrolytic aluminum, aluminum processing, and aluminum recycling industries. The SAD produced from different processes has the characteristics of complex mineral phases and large discrepancy in chemical composition, which leads to a large difference in the effect of treatment technology for various SAD and a low resource utilization rate. Clarifying the morphology, distribution and formation of the nitride and fluoride in the SAD from the typical aluminum alloy production process is conducive to the development of a highly adaptable SAD treatment technology to realize the efficient separation of the toxic and valuable components of the SAD and solve the problem of resource utilization effectively. In this paper, Chemical and instrumental analysis are combined by using X-ray diffraction and X-ray fluorescence spectroscopy to quantitatively study the content of fluoride, nitride, and other phases in the samples of SAD from different processes. X-ray photoelectron spectroscopy and scanning electron microscope are used to analyze fluoride and nitride's combined form and distribution characteristics. The results show that the quantitative results of nitrides and fluorides in SAD using spectral and chemical analysis methods are consistent. The content of nitrides in different samples of SAD from the aluminum alloys production of Al—Si, Al—Mg, and Al—Mg—Si is 4.30%~5.48%. The nitride phases are mainly in the form of AlN, which is generated by the reaction of aluminum melt and nitrogen. The particles of AlN are spherical-end strip and prismatic, which are separate particles connected with aluminum-containing particles. The content of fluorides in different samples of SAD is 1.04%~2.29%, and the SAD generated in the Al—Si alloy production are mainly NaF, CaF2, MgF2, Na3AlF6, while those from the Al—Mg and Al—Mg—Si alloy production are CaF2, MgF2, and KF. The fluorides are used as additives to enter the SAD during the production process of aluminum products, and no other phase formation occurs during the SAD generation process. In the samples of these three series, the fluorides are concentrated on the surface, in the forms of flocculent or irregular lumps, attaching to or covering the large particles, existing in joint with other components, or as separated free particles. This study would provide a fundamental basis for removing fluorides and nitrides from SAD.

2020年, 我国电解铝、 铝材、 再生铝产量分别为3 708万吨、 5 779万吨和760万吨, 铝灰渣排放量达到558万吨, 从铝灰渣中提取金属铝后产生的二次铝灰排放量超过400万吨[1]。 二次铝灰中铝(以氧化铝形式计)含量占50%~70%, 但含有氮化物、 氟化物等毒害组份, 是具有反应性和毒性的危险废物, 2021版《国家危险废物名录》将二次铝灰列为HW48类危险废物, 氟氮等毒害组份严重制约二次铝灰资源化利用。

近年来, 对于二次铝灰氟氮组分无害化处理的研究报道主要集中在热焙烧、 水浸、 酸浸、 碱浸等方法。 目前二次铝灰中氟元素脱除率为25%~85%, 波动范围较大[2, 3]。 二次铝灰中氟化物的溶解性、 酸碱反应活性等性质具有较大差别, 且矿相形式复杂, 导致不同形式存在的氟化物在同一体系下脱除效果差异明显。 二次铝灰中氮元素的脱除率已可达到80%以上, 但在低温湿法工艺[4, 5]中, 二次铝灰主要含氮物相赋存形态及脱除反应机理仍未得到确定。 相关学者采用工艺矿物学方法研究了二次铝灰物相组成及各物相之间的堪布特性。 赵晖等[6]采用矿相解离分析仪(MLA)对二次铝灰中的物相种类及含量、 主要物相的嵌布特征进行了统计分析, 研究结果表明, 二次铝灰中主要物相解离度极低, 氮化物主要为AlN, 氟元素主要赋存于K2(NaAlF6), CaF2和Al2O3· (Na, K)F中, 连生、 包覆情况较多。 杨航等进一步对二次铝灰工艺矿物学特性的研究表明[7], 铝灰主要由铝单质、 镁铝尖晶石、 氯化物、 氮化物、 合金、 氟化物等物相组成, 其中铝单质呈球粒状, 部分以单体游离颗粒形式存在, 部分与其他含铝组分连生或形成合金; 镁铝尖晶石(MgAl2O4及其固溶体)呈它形粒状, 部分以针状、 放射状存在; 氮化物(AlN、 AlON等)主要呈不规则它形粒状, 部分以单体颗粒形式存在, 部分与铝单质、 氧化铝、 尖晶石等连生或包覆; 含氟组分(Na3AlF6, NaF, AlF3等)浸染于铝镁组分中, 为细粒状或它形粒状。 然而, 目前研究主要集中在物相间的颗粒嵌布特征, 针对氟氮组分的系统赋存形态分析较少, 尚未深入认识二次铝灰中氟氮组分的赋存特性。 在实际生产中, 在铝精炼、 铸造过程中使用不同的细化剂、 助熔剂、 添加剂制备不同系列产品, 使排放的铝灰渣及二次铝灰组成具有较大差异[8]。 因此, 需要多种二次铝灰样品作为分析基础, 以提升二次铝灰工艺矿物学研究普适性。

本工作以广泛使用的4系(铝-硅)、 5系(铝-镁)、 6系(铝-镁-硅)三种铝合金生产过程中排放的二次铝灰为研究对象, 采用X射线荧光(X-ray fluorescence, XRF)、 X射线衍射(X-ray diffraction, XRD)结合化学分析明确样品组成、 物相, 通过XRD数据精修进一步明晰样品中各物相含量, 采用X射线光电子能谱(X-ray photoelectron spectroscopy, XPS)、 扫描电子显微镜(scanning electron microscope, SEM)与能谱(energy dispersive spectroscopy, EDS)分析得到氟、 氮元素结合形态、 表面含量及化合物间作用规律, 得到全面、 系统的二次铝灰中氟氮组分的含量、 物相存在形式及其分布规律等, 为二次铝灰中氟氮毒害元素的脱除提供基础理论支撑。

研究采集了三种铝加工生产排放的二次铝灰样品进行实验分析。 1号样品取自新疆某铝电企业, 排放自铝-硅系合金生产过程; 2号样品取自山东某铝业公司, 排放自铝-镁系合金生产过程; 3号样品取自河南某铝加工企业, 排放自铝-镁-硅系合金生产过程。

二次铝灰样品全元素含量采用荷兰PANalytical公司AXIOS型XRF进行分析, X射线工作电压为40 kV, 工作电流为100 mA, 分析晶体为LiF220。

二次铝灰样品中总氟含量测定采用中国国家环境保护标准《固体废物氟的测定碱熔— 离子选择电极法》(HJ 999— 2018)中的方法进行。 样品中总氮含量基于凯氏定氮法(测有机氮)改进测定[3]。

二次铝灰样品物相晶体结构分析采用荷兰PANalytical公司Empyrean型XRD, Cu靶连续扫描模式, 扫描范围5.0° ~90.0° , 扫描速度为1.0° · min-1, 步宽为0.02° , 管电压为40 kV, 管电流为40 mA。 定量分析(QPA)采用Rietveld法进行, 通过外标高结晶性(99 Wt%)刚玉样品定量, 精修后样品的误差χ 2< 2。

二次铝灰样品的氟氮结合形态分析采用美国Thermo Fisher Scientific公司ESCALAB 250Xi型XPS。 激发源为单色化的Al Kα 源, 功率为200 W, 光斑大小为500 μ m× 500 μ m, 结合能以表面污染碳的C(1s)峰位284.88 eV校正。 采用Thermo ScientificTM Avantage软件进行分峰拟合, 使用美国国家标准技术研究所(National institute of standards and technology, NIST)的X射线光电子能谱学数据库进行数据匹配与对照分析。

样品微观形貌及表面元素分布的测定采用日本电子株式会社JSM-7610F型扫描电子显微镜及其装备的英国牛津仪器公司Ultim Extreme型能谱仪。 低倍数图片采用低角度二次电子图像(LEI)探测器, 加速电压为15 kV, 工作距离为15.0 mm; 高倍数图片采用二次电子图像(SEI)探测器, 加速电压为15 kV, 工作距离为10.0 mm。

二次铝灰样品通过XRF及化学滴定法测得的主要组成如表1所示。 由表可知, 2号样品的氟含量最高, 为2.29%; 3号样品的氟含量最低, 为1.04%, 但氯含量高达18.81%, 应由铝熔炼过程采用的变质剂中氯盐与氟盐的用量差异所导致的。 1号样品的氮含量最高, 为5.48%; 2号样品氮含量最低, 为4.22%, 三种样品氮含量均在4%以上。 由于氮主要由空气中的氮气在铝加工过程中进入二次铝灰中, 故三种样品的氮含量并无明显差异。

| 表1 不同二次铝灰样品化学组成(Wt%) Table 1 The chemical composition of different SAD samples (Wt%) |

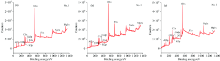

图1是不同二次铝灰样品的XRD及其Rietveld定量分析精修结果。 如图1(a)所示, 三种样品中含氟物相主要检测到CaF2, 其特征峰主要在28.28° 和47.02° 附近; 在1号样品中还检测到Na3AlF6, 其特征峰为位于19.30° , 31.77° 和45.54° 左右的三个强峰, 未发现其他含氟物相的特征峰。 含氮物相均主要为AlN, 特征峰为33.22° , 36.04° 和37.92° 附近的三个最强峰, 未检测出其他含氮物相。 对XRD数据进行Rietveld法精修定量分析, 结果如图1(b)所示, 1, 2和3号样品中含氟物相含量与滴定结果较为接近; 1号、 3号样品中AlN含量与滴定测量结果较为接近, 但2号样品中测得AlN含量偏低。

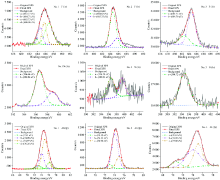

图2(a, b, c)分别为不同二次铝灰样品XPS宽谱扫描结果。 如图2所示, 在三种样品中O(1s)峰强度尤为突出, 说明铝灰样品主要由各类含氧物相组成, 这与XRF结果一致。 各样品中, N(1s)峰强度均较低, 峰形不尖锐, 说明表面氮元素含量较低; 2号样品中F(1s)峰强度较大, 但3号样品F(1s)峰强微弱。 对比XRF数据得出, 三种样品氟元素浓度相差不大, 但存在表面氟元素浓度富集差异。 各样品谱线并非平滑, 存在许多低强度小峰, 说明二次铝灰样品中存在多种含量较低的杂质元素。

| 图2 不同二次铝灰样品XPS分析全谱图 (a): 1号样品; (b): 2号样品; (c): 3号样品Fig.2 Wide-scan XPS survey spectra of different SAD samples (a): No.1 sample; (b): No.2 sample; (c): No.3 sample |

为明确二次铝灰中与氟、 氮元素结合的配体及官能团信息, 结合二次铝灰样品的XRF全元素分析及XRD物相鉴别结果, 对F(1s)和N(1s)的XPS谱图进行了分峰拟合。 铝元素在二次铝灰样品含量高, 与氟、 氮元素生成化合物或产生其他键相连, 同时对Al(2p)的XPS谱图进行了分峰拟合。 如图3所示, 各样品F(1s)谱图主峰均较为对称, 与标准F(1s)谱图相似, 并未受特殊化学键或官能团影响产生明显的裂分或伴峰。 经分峰拟合后可知, 三种样品中F(1s)结合能分别为684.71, 684.62和684.70 eV, 与CaF2的结合能(684.63 eV)相符, 对应[FCa4]四面体配位结构; 1和2号样品中F(1s)结合能分别为685.73和685.75 eV, 与金红石结构的MgF2结合能(685.70 eV)相符, 其中F-配位数为3; 1号样品中F(1s)结合能为683.77 eV处, 3号样品中F(1s)结合能为682.71 eV均对应F-配位数为6的NaCl型物相, 分别为NaF(683.70 eV)和KF(683.70 eV)。 1号样品中F(1s)结合能为686.86 eV处出现的特征峰与Na3AlF6物相结合能(686.8 eV)相符, 综合分析1号样品的Al(2p)谱图的分峰拟合结果, 发现1号样品中Al(2p)结合能为76.25 eV处的特征峰与Na3AlF6所含的变型八面体[AlF6]物相结合能[(76.66± 0.3) eV]对应, 结合XRD分析结果, 表明1号样品中存在Na3AlF6形式的含氟物相。 因此, 综合XRD, XRF和XPS的分析结果, 得到1号样品中确定存在的含氟物相为Na3AlF6和CaF2, 2和3号样品中确定存在的含氟物相为CaF2; 1号样品中可能存在的含氟物相为NaF和MgF2, 2号样品中可能存在的含氟物相为MgF2, 3号样品中可能存在的含氟物相为KF。 不同二次铝灰的三种样品F(1s)特征峰结合能分峰结果如表2所示, 表面氟元素浓度含量均高于总氟含量, 说明氟元素在表面存在富集。 对比各峰位相对含量, 发现在1号样品中主要以氟化物CaF2, MgF2和氟铝酸盐Na3AlF6为主, 在2号和3号样品中, 主要以氟化物CaF2为主。

| 图3 不同二次铝灰样品中Al(2p)/N(1s)/F(1s) XPS精细谱图Fig.3 High resolution XPS spectra of Al(2p)/N(1s)/F(1s) of different SAD samples |

| 表2 不同二次铝灰F(1s)特征峰结合能位及对应物相 Table 2 Binding energy and corresponding phase for F(1s) peaks of different SAD samples |

图3中各样品N(1s)谱图主峰对称性及曲线平滑性均较差, 由于含氮物相主要为金属氮化物, 且表面含量较低导致的。 1和2号样品的N(1s)谱图中在396.3 eV附近均有明显的特征峰, 结合能分别为396.66和396.58 eV, 与AlN形式的含氮物相吻合。 由1和2号样品的Al(2p)分峰拟合结果可知, 1号样品中Al(2p)结合能为73.10 eV处, 2号样品中结合能为73.12 eV处特征峰与铝氮四面体[AlN4]的Al(2p)结合能(73.0± 0.3) eV相对应, 可确定1和2号样品中存在AlN形式的氮化物。 1和2号样品中N(1s)结合能分别为398.94和399.53 eV处存在次强峰, 可归因于非化学计量数的氮化硅SiNx中的氮硅键[9]。 3号样品在N(1s)结合能为394.72 eV处出现特征峰, 与产生异质结的AlN物相N(1s)结合能(394.3± 0.4 eV)相吻合[10], 综合分析3号样品的Al(2p)谱图, Al(2p)结合能在70.67 eV处的特征峰归属为AlN。 与XRD和XRF结果进行比较, 可知各样品中确定存在的含氮物相为AlN, 1和2号样品中可能存在的含氮物相为SiNx。 不同二次铝灰的三种样品N(1s)特征峰结合能分峰结果如表3所示, 表面N元素含量均低于总氮含量, 说明氮元素在体相内存在富集。 对比各峰位相对含量, 在三种样品中, 氮元素主要以AlN为主。

| 表3 不同二次铝灰N(1s)特征峰结合能位及对应物相 Table 3 Binding energy and corresponding phase for N(1s) peaks of different SAD samples |

为明确各二次铝灰样品中是否存在其他铝与氮、 氟元素的化学键态, 对样品Al(2p)谱图分峰拟合得到的其他特征峰进行了分析。 结果表明, 1和2号样品在(73.0± 0.3) eV处均形成AlN的含铝物相, 3号样品在70.67 eV的特征峰表明形成异质结的AlN物相; 1号样品在76.25 eV处形成Na3AlF6所含的变型八面体[AlF6]物相的特征峰; 三种样品其余含铝物相主要见(74.0± 0.3)和(75.0± 0.3) eV处的MgAl2O4与Al2O3特征峰, 不存在其他铝与氮、 氟元素组成的物相。

为明确二次铝灰样品中氟、 氮组分物相形貌特征, 采用SEM与EDS进行颗粒微观形貌及元素分布分析, 研究氟、 氮元素分布特征。 氟化物扫描电镜及元素分布情况如图4所示。 在1号样品中, 部分含氟物相呈团絮状, 附着于较大尺寸的含铝组分颗粒; 部分呈不规则块状, 以与含镁颗粒连生或游离单独颗粒的形式存在, 分别观察到了钙、 氟, 镁、 氟和钠、 氟的集中分布区, 结合XPS结果, 对应为CaF3, MgF2和NaF。 2号样品中部分含氟物相呈长条状, 与其他组分连生; 部分呈棱片状, 嵌于其他颗粒表面, 分别观察到了钙、 氟和镁、 氟的集中分布区, 结合XPS结果, 对应为CaF2和MgF2。 3号样品中部分含氟物相呈不规则块状, 与其他组分连生; 部分呈细粒状, 嵌于大颗粒表面; 分别观察到了钙、 氟和钾、 氟的集中分布区, 结合XPS结果, 对应为CaF2和KF的存在。 氟化物在铝合金生产过程中被作为不同配方添加剂加入, 各来源二次铝灰中氟化物赋存形态存在较大差异, 但多与其他主量元素组分共生。

| 图4 不同二次铝灰样品中氟化物颗粒扫描电镜及元素分布图像Fig.4 SEM and elements distribution images of fluoride particle in different SAD samples |

图5是二次铝灰样品中氮化物扫描电镜及元素分布情况, 三种样品的二次铝灰中氮元素和铝元素均存在集中分布区。 1号样品中氮化物颗粒呈球端条状, 颗粒长径约为1~4 μ m; 2和3号样品呈长条块状, 与其他含铝组分连生, 颗粒尺寸约为3~5 μ m。 三种样品均未观察到氮化物被其他组分包裹, 1和2号样品中未观察到硅、 氮元素的集中分布。 二次铝灰中的氮元素主要来源于空气中的氮气与高温铝液反应留存于冶炼渣相中。 AlN在实际观察中其颗粒具有片状、 棱块状、 条状、 线状等不同结构, 存在较大差异[11, 12, 13]。 综上所述, 可确定不同二次铝灰样品中氮化物主要存在物相为AlN, 形貌为条状或条块状。

对不同系列铝产品生产过程排放的二次铝灰样品中氟、 氮组分物相赋存形式进行分析, 结果表明:

(1)二次铝灰中氟元素含量为1.04%~2.29%, 以金属氟化物NaF, KF, CaF2, MgF2和氟铝酸盐Na3AlF6的形式存在, 在铝产品生产过程中作为添加剂在二次铝灰样品表面富集。 而不同样品中氟化物的物相、 形貌与铝产品生产过程中添加剂配方有关。 铝-硅系合金生产所得二次铝灰中氟化物以NaF, CaF2, MgF2和Na3AlF6的形式存在; 铝-镁系合金生产所得二次铝灰中氟化物以CaF2和MgF2的形式存在; 铝-镁-硅系合金生产所得二次铝灰中氟化物以CaF2和KF的形式存在。 氟化物形貌呈团絮状、 不规则块状, 以附着、 包覆大颗粒, 与其他组分连生、 单独游离颗粒的形式存在。

(2)二次铝灰中氮元素含量为4.30%~5.48%, 三种样品氮化物主要存在形式为AlN, 可能存在氮硅化物; 颗粒形貌呈球端条状或棱块状, 以游离单独颗粒或与含铝物相连生的形式存在。 二次铝灰中的AlN来源于高温铝液与空气中的氮气反应, 主要分布在体相中, 故不同样品中氮元素含量及赋存形式差异较小。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|