作者简介: 张华锋, 1991年生, 合肥工业大学食品与生物工程学院硕士研究生 e-mail: 545175746@qq.com

冻融猪肉作为肉制品加工原料, 被广泛应用于无骨肉制品加工。 该原料中的危害级碎骨(1~2.5 cm)对后期加工及食用安全均有较大风险。 因此, 开展多光谱成像技术(405~970 nm)快速无损识别冻融猪肉中碎骨的可行性研究十分必要。 将195块肉片制备成65个无骨肉样、 65个碎骨表面嵌入式肉样和65个碎骨内部嵌入式肉样, 经冻融处理后采集其多光谱图像; 再利用经典判别分析(CDA)进行图像分割, 获得两类感兴趣区域(ROIs-1和ROIs-2), 并提取相应光谱和图像信息; 最后运用支持向量机(SVM)和神经网络(NN)建立冻融猪肉危害级碎骨识别模型。 结果显示: ROIs-2全光谱比ROIs-1全光谱有更好的识别能力, SVM和NN模型的精度均为100%, 表明区域分割与模型精度密切相关。 基于连续投影算法(SPA)筛选出六个关键波长(505, 590, 700, 850, 890和970 nm), 所提取的ROIs-2特征光谱可实现样品碎骨高精度识别, 准确率为100%, 进一步提升了识别效率。 利用图像信息既能建立优越的SVM和NN碎骨识别模型, 准确率分别为93.8%和93.33%, 又能实现结果可视化, 体现出优良的技术优势, 但精度低于光谱识别模型。 综上所述, 多光谱成像技术可实现冻融猪肉危害级碎骨的高精度识别, 为工业在线检测提供理论基础。

Frozen-thawed pork was widely used as a raw material for processing boneless meat products. The hazardous bone fragment (1~2.5 cm) embedded in the pork can risk processing equipment and consumer health. Therefore, it is necessary to study the feasibility of multispectral imaging technology (405~970 nm) for rapid and non-destructive identification of the bone fragments embedded in frozen-thawed pork. In this work, 195 lean pork slices (LPSs) were prepared into 65 samples of boneless LPSs, 65 samples of bone fragments embedded in the surface of LPSs and 65 samples of bone fragments embedded in the inner of LPSs, and then the multispectral images of them were captured after freeze-thaw treatment. These images were segmented by canonical discriminant analysis (CDA) and converted into two types of regions of interest(ROIs-1 and ROIs-2), then extracted their spectral and image information. Finally, the identification models of hazardous bone fragments embedded in the frozen-thawed LPSs were established by support vector machine (SVM) and neural network (NN). The results showed that the whole spectra extracted from ROIs-2 had better identification ability of bone fragments than that extracted from ROIs-1 and could be used to establish SVM and NN models with 100% accuracy, indicating that the region segmentation was closely related to model accuracy. The bone fragments in pork could be identified with 100% accuracy using the spectra extracted from ROIs-2 at six key wavelengths (505, 590, 700, 850, 890 and 970 nm) that were selected by successive projection algorithm (SPA), implying that the testing efficiency was further improved. The image information had a significant advantage because it could establish the SVM model with 93.8% accuracy and the NN model with 93.33% accuracy for identifying the bone fragments that were lower than those established by the spectral information and obtain visible results. In conclusion, the bone fragments embedded in the frozen-thawed pork could be precisely identified based on multispectral imaging technology, which would provide a theoretical basis for industrial online detection.

冻融猪肉作为重要原料, 被广泛加工成肉饼、 肉排、 肉丸等无骨肉制品。 在肉类工业中, 宰后猪胴体大多采用斩骨式分割, 极易在分割后的原料肉中残留碎骨, 形成安全隐患[1, 2]。 研究表明, 1~2.5 cm碎骨对人体有较大危害, 已被多数国家或地区列为危害级物理因子[3]。 在无骨肉制品加工中, 危害级碎骨也会造成一定的设备损伤, 致使设备维护成本增加[4]。 可见, 冻融猪肉危害级碎骨的快速精准识别具有重要意义。

截至目前, 一些如X射线、 超声波成像和高光谱成像等技术[5, 6, 7]相继被用于肉和肉制品中碎骨的识别研究与应用。 然而, 该类方法均存在较多缺陷, 主要表现为X射线技术的装备昂贵和检测员被辐射风险[6]、 超声成像技术的触压信号传输和单点扫描[2]、 高光谱成像技术的数据结构复杂和分析耗时性[7]等, 难以满足实际工业需求。 因此, 开发一种低成本的快速无损碎骨检测技术对无骨肉制品加工工业极为关键。

多光谱成像(multispectral imaging, MSI)技术结合了空间成像系统和光谱探测系统[8]是由若干个非连续的窄带波长组成, 可同时捕获样品的光谱与空间信息[9, 10]。 三维多光谱数据由若干个二维图像构成, 其中每个像素为一个光谱信息, 全部光谱与空间信息基本包含了样品的理化特性[11], 为理化成分快速无损检测提供理论支撑。 近年来, MSI技术已广泛用于理化特征分析[12, 13, 14, 15]、 掺假造假识别[16, 17]等, 表现出较强的技术优势和广阔的应用前景。 然而, 基于MSI技术快速无损识别肉及肉制品中碎骨的研究与应用仍未见文献报道。 因此, 以冻融猪肉为研究对象, 开展危害级碎骨MSI识别技术具有十分重要的科学意义。

原料: 猪后腿肉及腿骨均购于合肥市家乐福超市, 并将原料置于温度为(8± 1) ℃的冰盒中, 充分保障临时运输期间的肉品质量。

设备: VideometerLab A/S多光谱成像仪由丹麦Videometer公司提供, 所含波段有: 405, 435, 450, 470, 505, 525, 570, 590, 630, 645, 660, 700, 780, 850, 870, 890, 910, 940和970 nm。

碎骨制备: 将腿骨敲碎, 选取碎骨130个, 大小见表1。

| 表1 碎骨大小 Table 1 Size of bone fragments |

样品准备: 除去猪后腿瘦肉中的可视脂肪与结缔组织后, 样品被分割成厚度约2 cm、 长度或直径≤ 8 cm的不规则瘦肉片195个, 随机取出65个为无骨瘦肉片、 65个碎骨表面嵌入式瘦肉片和65个碎骨内部嵌入式瘦肉片; 每片瘦肉嵌入一个碎骨, 均在4 ℃条件下手工完成。 碎骨嵌入在肉片内部的位置包括上层、 中层和下层, 且随机分布。 将制备好的所有样品分别装入保鲜袋, 并置于-18 ℃冰箱中冷冻7 d; 取出后置于25 ℃环境中解冻2 h, 获得65个冻融猪瘦肉片(frozen-thawed lean pork slices, FT-LPSs)、 65个碎骨表面嵌入式冻融猪瘦肉片(bone fragments embedded in the surface of FT-LPSs, FT-LPS-SBFs)和65个碎骨内部嵌入式冻融猪瘦肉片(bone fragments embedded in the inner of FT-LPSs, FT-LPS-IBFs)。 每65个样品中, 随机选取50个为训练集、 15个为测试集。

图像采集: 参考文献[18]方法。 为稳定样品温度, 样品采集前, 均置于室温下30 min; MSI系统经预热30 min后, 依次采用黑板、 白板和几何板自动校准, 并利用积分球体光漫射特性静态采集195个样品图像(2 056× 2 056像素× 19波带)。

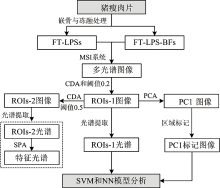

图像分割与信息提取: 参考文献[18]方法, 并在分割阈值优选上有较大改动。 基于样本区域差异性和二值图像形态学特征, 以0~1为阈值选取范围, 阶跃值设为0.1, 利用典型判别分析(canonical discriminant analysis, CDA)进行图像分割运算, 筛选出0.2为最佳分割阈值, 实现肉样与背景的完全分割, 获得感兴趣区域1(region of interest, ROI-1); 以相同流程选取0.5为最佳分割阈值, 实现非骨区域与含骨区域的完全分割, 获得ROI-2; 基于像素平均计算, 获ROI-1和ROI-2光谱, 分别对应于“ FT-LPS-1, FT-LPS-SBF-1, FT-LPS-IBF-1” 和“ FT-LPS-2, FT-LPS-SBF-2, FT-LPS-IBF-2” 两类样品光谱。 主要流程见图1。

| 图1 基于MSI技术识别FT-LPS-BFs流程图Fig.1 Flow chart of the identification of FT-LPS-BFs based on MSI technology |

上述处理均在VideometerLab 2.1软件中完成。

参考文献[19]方法。 基于Matlab 7.11软件中的连续投影算法(successive projection algorithm, SPA)进行光谱迭代运算, 利用马氏距离的Kennard-Stone算法将样本划分为训练集、 验证集和测试集, 构建出冗余最小的特征变量。

主成分分析(principal component analysis, PCA): 利用变量间方差的最大化原则, 将复杂光谱数据转化为少数几个主成分变量(PCs), 以简化光谱数据, 便于初步分析。

支持向量机(support vector machine, SVM): 基于核函数优化, 实现样本精准分类[20]。 采用10折交叉验证的网格搜索法对SVM核函数g和惩罚因子c进行参数优化, 针对ROIs-1全光谱、 ROIs-2全光谱和ROIs-2特征光谱(ROIs-2key)三类数据集, 所获的最佳惩罚因子c分别为10, 1和0.1, 最佳核函数g分别为1, 1和1。

神经网络(neural network, NN): 基于内部网络权重优化实现样本数据的最佳分类; 该模型运算所设置的最大迭代次数、 学习速率、 最小误差和隐含层单元数分别为1 000, 0.1, 0.000 1和10。

模型评价: 参考文献[21]方法。 采用混淆矩阵算法获得真阳性、 假阳性、 真阴性和假阴性四个指标, 由此计算出灵敏度、 特异性、 精确率和准确率四种模型评价参数。

上述计量学分析均在Matlab 7.11软件中完成。

利用VideometerLab 2.1软件对分割后的ROIs-1图像进行PCA分析, 获PC1图像(信息占比99.02%), 随后输入至ENVI 5.3软件中, 选用红色和蓝色分别标记骨与非骨区域, 随后进行SVM和NN模型分析。

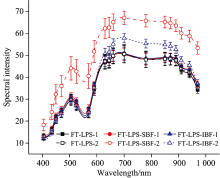

由图2可知, ROIs-2(FT-LPS-2, FT-LPS-SBF-2和FT-LPS-IBF-2)的光谱强度差异性明显大于ROIs-1(FT-LPS-1, FT-LPS-SBF-1和FT-LPS-IBF-1), 表明区域分割可增强碎骨的光谱特征显示度, 为碎骨识别提供可行性。 FT-LPS-SBF-2的光谱强度在405~970 nm范围内均高于FT-LPS-2和FT-LPS-IBF-2; 由此可以看出, 相比于FT-LPS-IBF, FT-LPS-SBF更容易识别。 ROIs-2的光谱强度差异性主要集中在600~970 nm波段, 其中600~700 nm波段与色素蛋白和骨矿物质有关[22, 23], 而750~970 nm波段则主要归因于O— H键的拉伸与弯曲[24]; 该波段光谱的强度变化可能与水分、 骨等理化成分密切相关。 因此, 结合光谱和计量学分析识别危害级碎骨具有理论支撑。

为了提高成像光谱的工业在线检测能力, 特征光谱筛选与优化十分关键[25]。 基于SPA方法, 优选出6个特征波长, 分别为505, 590, 700, 850, 890和970 nm。 505和590 nm波长与肌红蛋白有关[8], 700 nm波长与血红蛋白和骨矿物质有关[23], 850~970 nm波长与水[24]和肌肉蛋白[26]有关。

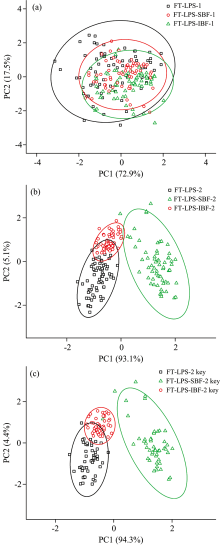

由图3可知, 所有PC1和PC2的累积贡献率均大于90%, 基本包含样品的所有光谱信息。 ROIs-1全光谱所得的PCA样本点呈现出组内严重分散和组间相互重叠的特点, 难以实现分类[图3(a)]。 然而, ROIs-2全光谱和特征光谱所得的PCA样本点的分布特征相似, 均表现出较好的组内聚合和组间分离[图3(b, c)], 实现FT-LPSs, FT-LPS-SBFs和FT-LPS-SBFs的分类判别, 表明分割提取的ROIs-2光谱具备识别冻融猪肉中碎骨的可行性。

| 图3 基于ROIs-1全光谱(a)、 ROIs-2全光谱(b)和 ROIs-2特征光谱(c)的PCA二维散点图Fig.3 Two-dimensional scatter plots of PCA by using (a) ROIs-1 full spectra, (b) ROIs-2 full spectra and (c) ROIs-2 key spectra |

基于光谱信息的计量学分析结果见表2, 与ROIs-1光谱相比, ROIs-2光谱可建立显著较高的识别模型, 精度均大于96%, 其中SVM模型精度为100%, 表明区域分割有利于冻融猪肉中碎骨的精准识别, 也显示出区域分割具有一定的降噪功能。 FT-LPS-SBFs样本在灵敏度、 特异性和精确率上均高于FT-LPS-IBFs, 表明冻融猪肉表面碎骨相比于内部碎骨更容易识别, 与光谱特征分析结果一致。 由表2(Ⅲ)和表3可知, SVM模型在碎骨识别能力上优于NN模型, 精度达到100%, 其测试集灵敏度、 特异性和精确率均为1; 而在NN模型测试集中, 精确率和特异性分别为0.88和0.93, 这是由于2个FT-LPS-BF样本被错判为FT-LPS。 结合特征光谱与SVM模型实现碎骨的精度识别为工业应用提供了理论基础。

| 表2 基于ROIs-1全光谱(Ⅰ)、 ROIs-2全光谱(Ⅱ)和ROIs-2特征光谱(Ⅲ)的SVM和NN模型执行参数 Table 2 Performance parameters of SVM and NN models based on (Ⅰ) ROIs-1 full spectra, (Ⅱ) ROIs-2 full spectra and (Ⅲ) ROIs-2 key spectra |

| 表3 基于ROIs-2特征光谱分类FT-LPSs和FT-LPS-BFs的SVM和NN模型混淆矩阵 Table 3 Confusion matrixes of SVM and NN models for the classification of FT-LPS and FT-LPS-BFs based on key wavelengths |

由表4可知, SVM模型对冻融猪肉中碎骨的识别能力略高于NN模型, 精度为93.8%, 存在不完全识别的原因是由于6个FT-LPSs被误判为FT-LPS-BFs和6个FT-PLS-BFs被错判为FT-LPSs。 该分析有可视化结果, 其典型样品见图4。 FT-LPS(第一行第一列)因边缘效应而被错判成FT-LPS-BF, 其原因可能与样本边缘不平整、 光散射等因素有关[27, 28]。 研究发现, 利用相邻波段替代法去除死像元和峰值像元, 可有效避免PCA图像的边缘效应[29], 为未来降低或消除FT-LPS和FT-LPS-BF的边缘效应提供参考。 FT-LPS-SBF(第一行第二列)因脂肪/结缔组织与碎骨的像素特征相似性, 干扰碎骨判断, 这可能是引起碎骨错判的主要因素之一。 FT-LPS-IBF(第一行第三列)因未能获得碎骨像素而被错判为FT-LPS, 这可能是由于色素蛋白较强的光吸收性降低了多光谱的穿透能力[30]。 结合图像信息和SVM模型不仅可以精确识别冻融猪肉中的碎骨, 还能获得可视化结果, 体现出极好的技术优势。

| 表4 基于图像数据的SVM和NN模型分析结果 Table 4 Results of SVM and NN models based on image information |

碎骨是一类典型的物理危害因子。 结合MSI和计量学方法开展冻融猪肉中危害级碎骨的识别技术研究。 基于ROIs-2光谱的碎骨识别能力显著优于ROIs-1, 表明区域分割对提高检测精度起决定作用。 由SPA优选的六个关键波长(505, 590, 700, 850, 890和970 nm)可实现冻融猪肉中碎骨的高精度识别, 准确率为100%, 实现数据维度的显著降低和识别效率的显著提升。 利用图像信息既能建立优越的碎骨识别模型(精度93.8%), 又能获得可视化结果, 显示出极大的技术优势。 因此, 基于多光谱成像的危害级碎骨识别技术非常精确, 可工业应用。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|