作者简介: 王 奕, 女, 1994年生, 贵州大学材料与冶金学院硕士研究生 e-mail: wy465717296@163.com

钢中氧化铝夹杂物尺寸大小严重影响钢材性能, 细化或去除钢中夹杂物备受重视。 由于钢中合金元素添加量相对于钢液过少, 并在分析过程中存在误差, 使用放大夹杂物反应的思路, 研究了在高温1 600 ℃时不同比例稀土二氧化铈粉末和氧化铝粉末的添加量对夹杂物的物相变化、 尺寸大小的影响。 对高温箱式炉设定程序进行升温、 保温、 随炉冷却, 依据测试结果分析了铈铝氧化物的具体变化过程。 使用能谱分析仪、 X射线衍射仪、 X射线荧光光谱分析、 拉曼光谱仪针对性放大探究夹杂物具体变化。 结果表明: 随着氧化铝添加量的增加, 粉末烧结过程中生成物的物相由+4价的稀土氧化物变成+3价的稀土氧化物, 通过X射线衍射(XRD)图谱可知先生成CeAlO3相, 随着CeAlO3相特征峰减弱至消失并被CeAl11O18相替代, XRD峰宽化, 特征峰较弱, 半高宽较大, 晶粒尺寸较小, 结晶度较低。 并结合D-S, W-H, H-W三种平均晶粒尺寸数学模型计算 R2分别为0.761 78, 0.971 01, 0.920 81, 0.961 87; 0.989 65, 0.988 01, 0.978 42, 0.981 28, 对比得出H-W方法得到的结果拟合度较好, 且4#样品到1#样品晶粒尺寸逐渐减小, 分别为7.63, 6.27, 5.99和3.97 μm, 表明稀土铈元素增加可以促进形核并缩小晶粒尺寸。 通过拉曼光谱仪分析得出, 随着Al2O3的相分数增加, 拉曼位移为464~465 cm-1处拉曼峰强逐渐减弱直到消失, 可判定该处相为二氧化铈相; 拉曼位移为4 351~4 399 cm-1处拉曼峰强逐渐增加, 结合XRD图谱可以判定该物质为CeAl11O18。 得到的变化规律与XRD保持一致。 通过放大钢中需要针对性研究的物质, 分析了二氧化铈粉末添加后对氧化铝粉末改性的演变过程。 研究结果可对钢中解决氧化铝夹杂物改性的问题提供参考。

The size of alumina inclusions in steel seriously affects its performance. Refinement or removal of these inclusions is highly valued. Because the size of inclusions in molten steel is relatively small and errors occur in the analysis process, the idea of amplifying the inclusion reaction was implemented to study the effect of different proportions of rare earth cerium oxide and alumina powder at a high temperature of 1 600 ℃ on the inclusion phase change and size. A high-temperature box-type furnace was heated, the temperature was maintained, and the furnace was subsequently cool. According to the test results, the specific change process of cerium aluminum oxide was examined. An energy spectrum analyzer, X-ray diffractometer, X-ray fluorescence spectroscopy instrument, and Raman spectrometer were employed to target inclusion changes specifically. The results show that with an increasing amount of alumina added, the phase of the product during the powder sintering process changed from +4 valence rare earth oxide to +3 valence rare earth oxide. According to the XRD pattern, the CeAlO3 phase was first generated, followed by the characteristic peak strength of the CeAlO3 phase gradually diminishing and disappearing, which was replaced by the CeAl11O18 phase. The XRD peak broadened, the characteristic peak weakened, the half-height width increased, the grain size decreased, and the crystallinity was reduced. Combined with three mathematical models of the average grain size, namely, D-S, W-H and H-W, R2 was calculated to be 0.761 78, 0.971 01, 0.920 81, and 0.961 87; and 0.989 65, 0.988 01, 0.978 42, and 0.981 28. The comparison reveals that the H-W method results exhibit a better fit, and the grain size of samples 4# to 1# gradually decreased to 7.63, 6.27, 5.99 and 3.97 μm, indicating that the increase in rare earth cerium could promote nucleation and reduce the grain size. By analysing the Raman spectra, as the phase fraction of Al2O3 increased, the Raman peak intensity from 464~465 cm-1 gradually weakened until it disappeared, and it was deduced that the phase was a ceria phase. The Raman intensity at a displacement from 4 351~4 399 cm-1 gradually increased, and combined with the XRD pattern. It could be determined that the substance was CeAl11O18. The obtained change rule is consistent with that determined by XRD. By enhancing the substances in steel requiring targeted research, the evolution process of alumina powder products after the addition of ceria powder is analyzed. The research results provide a reference to resolve the problem of alumina inclusion modification in steel.

钢中的非金属夹杂物是用来评估钢性能的一个主要影响因素, 当钢液中氧含量较高时, 脱氧工艺非常重要, Al被认为是较好的脱氧剂[1, 2], 但其加入量的问题可能会导致钢液中出现大量形态各异的氧化铝夹杂, 这类非金属夹杂物很有可能对钢材的质量和性能有害。 而且氧化铝夹杂也是造成水口结瘤的主要影响因素[3], 尽可能除去或改性氧化铝夹杂是有必要的。 随着汽车高铁和电子产品相关技术的迅猛发展, 在其辅助产业中对金属材料的强度、 韧性等方面提出更高的要求。 通过大量的研究数据表明[4, 5, 6, 7], 要解决我国的的国产化用钢, 提高国内钢生产的质量, 重点需要关注非金属夹杂物的尺寸、 形貌及变形(性)能力的影响, 这对钢质量具有重要影响, 研究具有理论价值和实际应用价值。 由于在实际生产过程中铝脱氧的广泛应用, 在钢液中会生成高强度夹杂物, 需要加入其他合金元素使其变性(或变形)。 目前, 针对钙处理和镁处理改性氧化铝研究较多, 而稀土元素改性氧化铝夹杂物的相关研究较少, 可能与稀土价格有一定联系。

现有的探究非金属夹杂物相关表征手段运用较多的有光学显微镜(OM)、 扫描电子显微镜(SEM/EDS), 透射电镜, 且扫描电镜无法准确确定夹杂物具体物象。 而拉曼光谱法是一种快速、 无损结构表征的测试方法, 可用于研究钢中非金属夹杂物, 具有重要的应用价值[8]。 此外, 钢不是拉曼活性样品, 这意味着从钢样品中测得的拉曼光谱全部来源于样品中的非金属夹杂物。 且炼钢过程中合金元素的添加误差和收得率等误差, 另外通过表征手段得到的结果误差, 会导致最终的结果误差较大, 改用大颗粒粉末进行不同配比的实验探究是一种新思路。

对于钢液当中稀土处理氧化铝夹杂物方面的研究相对较少[9, 10], 关于稀土粉末处理氧化铝夹杂的XRD分析和拉曼分析的报道有限。 本工作主要研究XRD和拉曼光谱在表征稀土铈粉末改性氧化铝粉末的适用性。 通过实验放大钢中需要针对性研究的物质, 分析了二氧化铈粉末添加后对氧化铝粉末生成物演变过程, 为钢中解决氧化铝夹杂物改性的问题提供参考。

将10 μ m氧化铝粉末以及二氧化铈粉末(纯度≥ 99.99%)按照表1中不同的比例混合研究其所生成的混合物。 表1中数据根据Factsage软件计算得出的结果进行成分设定。 首先将不同比例混合均匀的样品压成小块并放在耐高温的坩埚中, 其次在高温箱式炉(型号为SX3-04/18, 电源AC220 V, 额定功率2 kW)中进行1 600 ℃的高温烧结并保温一段时间之后随炉冷却, 最后待温度降至室温, 将装有样品的坩埚用钳子取出, 将烧结后的试样研磨成粉末。 将不同比例的试样进行编号如表1所示, 并进行XRD, XRF, EDS以及拉曼等相关测试。

| 表1 氧化铝粉-二氧化铈粉的不同比例(纯度≥ 99.99%) Table 1 Different ratios of alumina powder-cerium oxide powder (purity≥ 99.99%) |

运用XRD鉴定样品中不同比例生成的化合物, 通过X射线能量色散谱(EDS)表征化合物化学成分, 使用Raman光谱辅助验证XRD判定结果。 其中X射线衍射仪是由荷兰帕纳科X射线分析仪器公司制造的采用40 kV工作管电压和40 mA工作管电流检测合成物质组成的仪器, 以0.02° · 步-1的速度每分钟获取10° , 扫描范围为10° ~90° 。 X射线荧光分析仪(XRF)为荷兰帕纳科公司制造, 对生成的物质进行精确定性定量分析, 将XRD与XRF结合进行分析以验证样品的化学组成。 并通过拉曼光谱技术模拟炼钢温度下夹杂物的变化表征。 拉曼光谱仪使用的是美国HORIBA JY公司推出的LabRAM HR Evolution设备, 实验选用激光波长为532 nm, 扫描范围为50~8 000 cm-1。

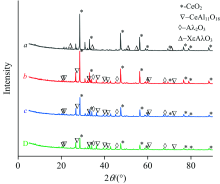

样品1#— 4#的XRD图谱如图1中a— d曲线所示。 通过图1可以发现a曲线生成化合物主要以CeAlO3为主, 且当2θ 为23.4° , 33.5° , 49.1° , 54.8° , 71.6° 时出现的特征峰对应CeAlO3物相。 b— d曲线所生成化合物主要以CeAl11O18为主, 且当2θ 为20.1° , 22.2° , 25.9° , 33.5° , 38.7° , 41.3° , 60.1° , 75.8° 时出现的特征峰对应CeAl11O18物相。 在高温高真空条件下+4价的CeO2首先转变为+3价的Ce2O3, 随着Al2O3添加量的不断增加, CeAlO3特征峰峰强减弱消失被CeAl11O18替代, CeAl11O18的特征峰出现, 峰强有小幅度增加, 峰变尖锐, 半高宽减小, 晶粒尺寸变大, 结晶度变高。 为了更好的研究物相变化, 运用德拜-谢乐(D-S), 威廉姆斯-霍尔(W-H), 哈德-互格纳(H-W)的方法对其微晶尺寸和晶格应变进行进一步分析。

XRF主要用于元素的定性及定量分析, 表2显示了在XRD计算值和XRF测量值之间CeO2和Al2O3粉末试样的质量百分比的比较。 对于CeO2和Al2O3粉末试样, 其平均差异和标准偏差分别为0.705 Wt%和0.54 Wt%。 使用这两种测试方法之间虽存在系统差异, 但标准偏差的差异也相对较小。 因此可从XRD和XRF的分析中对其拉曼光谱进行进一步的无损定量分析。

| 表2 两种方法比较CeO2和Al2O3粉末 试样的重量百分比 Table 2 Two methods compare the weight percentage of CeO2 and Al2O3 powder samples |

2.2.1 Debye-Scherrer(D-S)方法

微晶尺寸和晶格应变都直接影响布拉格衍射峰的宽度, 强度和位置[11]。 晶粒尺寸的数学模型可根据不同的初始条件进行计算, 最直观的方法是通过XRD图中半高宽度的值来计算晶粒尺寸的数学模型, 即Debye-Scherrer模型[12]。 XRD峰的半高宽值由Jade 6 软件获取。 D-S模型表达式如式(1)

式(1)中, dD-S表示平均晶粒尺寸, λ 表示X射线波长(0.154 056 nm), 即为1.540 56 Å , 形状因子α 为固定值0.89, φ D-S表示D-S方法下XRD图中半高宽度的值, θ 表示X射线衍射的角度。

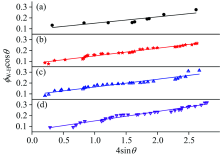

2.2.2 Williamson-Hall(W-H)方法

在D-S法基础上, 考虑到实际晶粒尺寸及其晶格应变, Stokes和Wilson[13]提出了一种X射线衍射峰整体加宽技术确定晶粒尺寸的均匀变形模型, 可以涉及到X射线衍射图谱中的各类峰, 且随着XRD图谱中谱线的加宽, 晶粒的直径和晶格应变互不干扰, 相互独立。 结合式(1)将其变形为式(2)

式(2)中, φ W-H表示W-H方法下XRD图中半高宽度的值, ω W-H表示晶格的应变, θ 表示X射线衍射的角度, λ 表示X射线波长, 形状因子α 为固定值0.89, dW-H表示该模型晶粒尺寸。 为了方便数据拟合, 形如y=kx+b的形式, 将式(2)变形为式(3)

通过Jade 6 统计相关数据结合模型进行计算, 得到数据拟合曲线, 如图2所示。 通过函数拟合变量的线性相关度可得图中(a)— (d)的R2分别为0.761 78, 0.971 01, 0.920 81和0.961 87, 样品的晶格应变可由线性拟合数据的斜率得到。

| 图2 (a)1#样品, (b)2#样品, (c)3#样品, (d)4#样品W-H拟合图Fig.2 W-H fitting diagram of (a) 1# sample, (b) 2# sample, (c) 3# sample, (d) 4# sample |

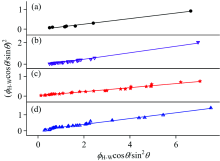

2.2.3 Halder-Wagner(H-W)方法

在D-S方法的基础上, Halder-Wagner[14]又提出了适用于不用稀土元素浓度与氧化铝混合烧结后的平均晶体度以及晶格应变计算数学模型。 该计算模型的方程如式(4)

式(4)中,

式(5)中, θ 表示X射线衍射的角度。

通过Jade 6软件统计XRD峰数据结合模型进行计算, 得到数据拟合曲线, 如图3所示。 通过函数拟合变量的线性相关度可得图3(a)— (d)的R2分别为0.989 65, 0.988 01, 0.978 42和0.981 28, 样品的晶格应变可由线性拟合数据的斜率得到。

| 图3 (a)1#样品, (b)2#样品, (c)3#样品, (d)4#样品H-W拟合图Fig.3 H-W fitting diagram of (a) 1# sample, (b) 2# sample, (c) 3# sample, (d) 4# sample |

对比图2和图3可知, 使用H-W方法拟合的数据相关系数总体比使用W-H方法的相关系数数值高, 拟合度较好。 通过拟合度较好的函数和已知参数可以计算出烧结后样品的晶粒尺寸均小于原材料尺寸, 且4#样品到1#样品晶粒尺寸逐渐减小。 这是因为稀土铈元素增加可以促进形核并缩小晶粒尺寸。 此外, 4#峰最强, 1#峰最弱, 且样品中存在一定的应变, 应变可以降低峰强并增加峰宽。

稀土元素的原子半径与铁等元素相比较大, 大约是Fe的1.5倍, 由于其负电性很低的缘故, 导致其外层的电子极易丢失而变成正离子[15]。 也正因为其原子半径相对较大, 决定了它们在钢中的固溶微量性和合金化效果的特殊性。 因此, RE在钢液中具有较强的化学活性, 适当地加入可降低对钢材性能的危害。

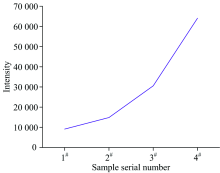

从不同比例高纯度氧化铝和二氧化铈样品混合后得到的拉曼光谱图如图4所示。

图4中5#为高纯度氧化铝粉末, 用于与1#— 4#样品中其他生成物进行对比。 从不同比例高纯度氧化铝和二氧化铈样品混合后得到的拉曼光谱图4可以看出, 在464~465和4 351~4 399 cm-1拉曼位移区间内峰值有较明显变化: 从1#到5#样品, 随着Al2O3的相分数增加, 拉曼位移为464~465 cm-1处拉曼峰强逐渐减弱, 直到5#样品(纯氧化铝)该处峰消失, 可判定该处相为二氧化铈相; 1#— 4#样品拉曼位移为4 351~4 399 cm-1处拉曼峰强逐渐增加, 且峰位变化如图5所示, 这与Al元素有一定关系, 且2#, 3#和4#样品在拉曼位移为4 412~4 638 cm-1处拉曼强度相对于其他样品有新的峰形成, 且有拉曼位移改变。 结合XRD图谱可以判定该物质为CeAl11O18。

在高温1 600 ℃时, 通过不同比例稀土二氧化铈粉末和氧化铝粉末的添加量, 研究对夹杂物的物相变化、 尺寸大小的影响, 发现随着氧化铝添加量的增加, 粉末烧结过程中生成物的物相由+4价的稀土氧化物变成+3价的稀土氧化物, 且4#样品到1#样品晶粒尺寸逐渐减小, 表明稀土铈元素增加可以促进形核并缩小晶粒尺寸。 通过放大钢中需要针对性研究的物质, 分析了二氧化铈粉末添加后对氧化铝粉末改性的演变过程。 在实际炼钢过程中, 稀土添加量以及氧化铝含量对生成复合夹杂物的含量、 大小有一定影响, 本研究对钢中解决氧化铝夹杂物改性的问题提供参考。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|