作者简介: 孙 宁, 1994年生, 重庆大学光电技术及系统教育部重点实验室硕士研究生 e-mail: 413807424@qq.com

通过真空热蒸镀和高温退火法制备的金属纳米复结构SERS基底因其具有良好的灵敏度, 稳定性和均匀性而广泛应用于各种检测领域。 石墨烯具有优良的光学特性, 化学惰性以及荧光猝灭效应, 自被发现以后一直是光学微纳器件中的一大热门材料。 石墨烯还可以有效分离探针分子与基底, 优化拉曼光谱质量, 因此广泛应用于SERS研究领域。 同时石墨烯可以有效隔绝金属纳米结构与空气的直接接触防止金属纳米结构被氧化而失效, 也可以催化氧化银的脱氧反应提升SERS基底的稳定性。 在石墨烯/金属纳米复合结构SERS基底在制备过程中, 受到金属膜的种类、 厚度参数、 气体种类、 退火时间、 温度和气压等因素的影响, 制备的金属纳米结构形貌存在很大差异。 石墨烯的拉曼光谱会因为应力和掺杂导致其拉曼特征峰出现不同程度的增强, 移动以及展宽。 (1)采用真空热蒸镀法和高温退火法制备石墨烯/银纳米复合结构SERS基底, 建立了金属纳米颗粒成型机理的模型, 从孔洞形成、 孔洞生长、 金属纳米岛形成三个阶段分析了金属纳米粒子的成型过程, 实验沉积5, 10, 15以及20 nm的银薄膜, 退火后银纳米结构的覆盖率分别为~35.1%, ~24.4%, ~30%以及~96.0%, 在沉积银薄膜样品上使用湿法转移石墨烯, 退火处理后发现石墨烯阻止了银纳米岛的形成过程; (2)理论分析了银薄膜厚度、 石墨烯覆盖对复合结构的几何形貌、 拉曼增强特性的影响, 石墨烯由于其具有较高的杨氏模量和表面张力, 可以有效抑制退火过程中银薄膜向纳米粒子转变的过程, 从而实现对复合结构表面形貌的调控; (3)实验研究了银纳米粒结构形貌对石墨烯拉曼光谱的影响, 并理论分析了蒸镀不同银薄膜厚度的样品对石墨烯的拉曼光谱增强, 移动以及展宽影响的具体原因。

All the time, SERS based metal nanoparticles structure prepared by vacuum thermal evaporation and high-temperature annealing has been widely used in various detection fields due to its good sensitivity, stability and uniformity. Because of its excellent optical properties, chemical inertness and fluorescence quenching effect, graphene has been a hot material in optical micro-nano devices since its discovery. Graphene can also effectively separate probe molecules and substrate to optimize Raman spectral quality, so it has been widely used in the SERS research field. Meanwhile, graphene can effectively isolate the direct contact between the metal nanostructure and the air to prevent the metal nanostructure from being oxidized and become ineffective. It can also catalyze the deoxidation reaction of silver oxide to improve the stability of SERS substrate. Affected by the types and thickness of the metal film, annealing time, temperature and pressure, and the type of gas during the preparation process of the graphene/metal nanostructure SERS substrate, the influence on metal nanostructure morphology is quite different. Besides, the Raman spectra of graphene will be enhanced, frequency-shifted and broaden because of the stress and doping characteristics of the Raman peak. (1) In this paper, the SERS substrate of graphene/silver nanocomposite structure was prepared by vacuum thermal evaporation and high-temperature annealing, the forming mechanism model of metal nanoparticles was established, and the forming process of metal nanoparticles was analyzed from the three stages of hole formation, hole growth and metal island formation. The silver films at 5, 10, 15 and 20 nm were deposited, and the coverage rates of silver nanoparticles after annealing were ~35.1%, ~24.4%, ~30% and ~96.0%, respectively. Graphene was transferred on the silver film samples, after annealing treatment, it was found that graphene prevented the formation of silver nanoislands. (2) The influence of the thickness of the silver film, the effect of covered graphene cover on the geometric morphology, and Raman enhancement characteristics of the composite structure was theoretically analyzed. Due to its high Young’s modulus and surface tension, graphene could effectively inhibit the transformation of the silver film to nanoparticles in the annealing process so as to realize the regulation of the surface morphology of the composite structure. (3)The effect of silver nanoparticle structure on Raman spectrum of graphene was studied experimentally, and the reasons for the effect of different silver film thickness on Raman spectrum enhancement, shift and broaden of graphene were analyzed theoretically.

表面增强拉曼散射(surface-enhanced Raman scattering, SERS)自发现以来[1], 已被广泛应用在化学、 光学、 材料学等领域。 SERS增强机理主要分为电磁场增强(金属纳米粒子的局域表面等离子共振)和化学增强(待测分子和金属纳米粒子表面的电荷转移)其中电磁场增强的贡献占主导[2]。 为此, 研究者们开展了银纳米粒子[3]、 银纳米棒[4]、 金纳米棒[5]等多种结构的研究以提高拉曼增强效果, 二维材料也被广泛应用于SERS领域。

石墨烯因具有荧光猝灭、 化学增强拉曼光谱、 抗氧化等优点, 在SERS基底中具有独特优势[6]。 石墨烯-金属纳米粒子复合基底兼具了石墨烯和金属纳米粒子SERS基底的优点。 其制备方法主要分为三类: 电化学方法制备银纳米粒子, 再转移石墨烯形成石墨烯复合结构[6]; 沉积金属纳米膜和高温退火制备银纳米粒子, 再转移石墨烯[7]; 沉积金属纳米膜, 转移石墨烯, 再高温退火[8]。 其中沉积金属膜和高温退火的方法基底均匀性更好, 但是最佳的实验参数还有待探索。

本工作开展了基于石墨烯-金属纳米复合结构的SERS基底制备与研究[6, 7, 8], 金属膜蒸镀法可以提高SERS基底的均匀性和重复性, 通过调节金属膜的镀膜厚度与退火参数, 调节基底的表面形貌, 获得最佳的SERS信号。 以往工作中已经研究了温度的影响[9], 本研究在前期工作的基础上探索镀膜厚度对SERS基底的影响, 并分析了复合石墨烯的基底在成型过程中的影响。

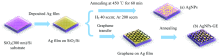

银纳米颗粒(AgNanoparticles, AgNPs)的准备步骤如图1(a)所示: 热蒸发镀膜系统在真空条件下以0.1 Å · s-1的速度蒸镀5, 10, 15和20 nm的Ag膜在SiO2/Si片上, 将样品放入真空管式炉中进行高温退火(退火温度450 ℃, 退火时间1 h)[9]。

| 图1 SERS基底的制备流程示意图 (a): AgNPs; (b): AgNPs-GEFig.1 Schematic diagram of the preparation process of SERS substrate (a): AgNPs; (b): AgNPs-GE |

银纳米颗粒/石墨烯(Ag Nanoparticles-Graphene, AgNPs-GE)的准备步骤如图1(b)所示: 同样采用热蒸发镀膜系统蒸镀Ag膜; 然后采用湿法转移化学沉积相(chemistry vaper deposition, CVD)石墨烯至Ag膜表面[10], 然后进行上述同样的高温退火操作。

使用场发射电子显微镜(FESEM, Tescan, Mira3 LMH)和原子力显微镜(AFM, Asylum Research, MFP-3D-BIO)对SERS基底的形貌进行表征。 使用Horiba公司的JobinYvonLabRAM HR Evolution型激光共聚焦拉曼光谱仪对SERS基底的拉曼增强特性进行表征。 拉曼光谱仪激发光波长为532 nm; 激光功率为5 mW, 积分时间为2 s(避免了样品被加热和光致损伤)显微物镜倍数为50× 。

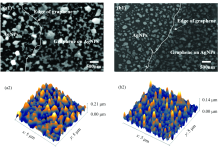

不同厚度Ag膜(5, 10, 15, 20 nm)退火成型后的AgNPs样品SEM和AFM表征结果如图2所示。 5 nm样品基底上均匀分布着高度不一的岛状AgNPs, 没有出现大范围的团聚现象, 统计的平均高度、 直径和间隔分别为~27.8, ~68.96和~24.53 nm, 银纳米粒子覆盖率~35.1%[图2(a1, a2)]。 10 nm样品基底上单个AgNPs的体积大于5 nm样品, AgNPs没有完全形成岛屿状结构, 部分呈现为岛链状结构, 平均高度~67.5 nm, 银纳米粒子覆盖率~24.4%[图2(b1, b2)]。 15 nm样品基底上的Ag纳米结构没有形成粒子状, 只有少部分的AgNPs呈现岛屿状, 大部分呈现为体积更大的块状或者岛链状, AgNPs之间的距离增大, 单位面积内金属纳米结构的覆盖面积增加, 样品的平均高度为~131.7 nm, 银纳米粒子覆盖率~30%[图2(c1, c2)]。 20 nm样品基底上几乎全部被Ag膜所覆盖(覆盖率~96.0%), 只有少部分的孔洞状结构使得SiO2基底裸露出来[图2(d1)]。

当对基底经过退火处理时, 系统会向着降低Ag膜和衬底表面自由能的方向转变, 原本较为平整Ag膜表面[图3(a)]发生形貌变化, 经历三个阶段[11]: 孔洞形成、 孔洞生长、 金属纳米岛形成[图2(b, c, d)]。

第一阶段孔洞形成: 根据晶粒构型模型[11], Ag的晶界和上表面交汇处的二面角θ 1满足

式(1)中, γ b是晶界能, γ s是银晶粒的表面能。 此时在晶界的边界会出现一个深度为δ 的凹槽[图3(b1)], 见式(2)

若δ 大于Ag膜厚度h, 即当R大于可以形成孔洞的临界值Rc时, 平整的Ag膜表面才会出现孔洞, 见式(3)

退火过程中, Ag膜与基底接触面也会发生相似的形态变化[11][图3(b2)], Ag的晶界和下表面交汇处的二面角θ 2满足式(4)

γ i是Ag膜和基底的表面能, 当凹槽满足以下条件时Ag膜表面的凹槽才会破裂[12]

从式(5)可以看出, 随着Ag膜厚度h的增加, 薄膜表面出现破裂的难度倍增, 成孔数量与Ag膜厚度成反比。 在第二阶段见图3(c), 孔洞的生长一旦形成了临界尺寸的孔, 毛细管能驱动纳米孔生长。 Ag膜退火过程中的原子运输机制为表面自扩散, 纳米孔边缘收缩速率为[13], 在第三阶段, 见图3(d)

式(6)中, t为时间, Ds是表面扩散率, γ f是表面能, Ns是表面原子数, Ω 是原子体积, k是玻尔兹曼常数, T是温度。 纳米孔边缘收缩速率与膜厚成反比, h越小边缘收缩速率越快。 在第三阶段, 条带状的Ag膜进一步分裂形成岛屿状的纳米粒子, 分裂的速率受Ag膜厚度影响, 见式(7)

Ag膜厚度h越大, AgNPs的成型速率越低, 在相同的退火条件下, 15 nm基底孔洞生长的速率低于10 nm基底, SEM表征结果也证明了10 nm基底形貌更接近于岛状AgNPs。

2.2节分析了在成型的各个阶段Ag膜厚度的动力学影响, 也可以从能量的角度分析整个过程中, 厚度对Ag膜形貌的影响。 Ag膜退火过程中的整个基底总表面能E为[13]

式(8)中, As为银膜与空气接触表面积; Ab为晶界表面积; Ai为银膜与基底接触表面积; Asub为基底与空气接触表面积。

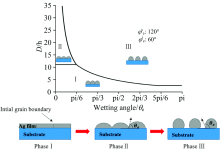

| 图4 退火中不同阶段的稳定相图 第一阶段: 孔洞形成; 第二阶段: 孔洞生长; 第三阶段: 金属纳米岛Fig.4 Stable phase diagram of different stages in annealing phase Ⅰ : Hole formation; phase Ⅱ : Hole growth; phase Ⅲ : Metalnanoisland |

式(9)中, p=π -

5 nm AgNPs-GE样品和10 nm AgNPs-GE样品的SEM和AFM表征结果如图5(a1, a2)和图5(b1, b2)所示。 5 nm样品有无石墨烯覆盖区域覆盖面积分别为42.7%和40.4%, 高度分别为102.12和84.32 nm[图5(a1, a2)]。 10 nm样品有无石墨烯覆盖区域覆盖面积分别是24.3%和33.1%, 高度分别是65.9和84.325 nm。 根据2.1节中的分析, 覆盖面积主要受成孔数量影响, 即膜厚的影响, 基底都进入第二阶段, 故覆盖面积差异不明显。 而有无石墨烯区域高度差异大的原因是石墨烯抑制了基底上AgNPs的生长, 使得石墨烯覆盖区域更加平滑。

石墨烯等二维材料的杨氏模量和表面平整度极高, 可以降低银膜表面波动, 从而抑制Ag膜的退火过程, 分析认为覆盖在基底表面的石墨烯在银膜系统中额外增加了应变能U

式(10)中, Vgraphene为石墨烯的体积, Ygraphene为石墨烯对应的杨氏模量, ε graphene为退火过程中Ag膜上表面的曲率变化给石墨烯带来的应变。 根据2.1与2.2节的分析, 退火过程中Ag膜由平整向粗糙转变, 石墨烯相当于在Ag膜表面形成了封盖[14], 从动力学角度会使得稳定相图(图4)中第一阶段与第二阶段对应的区域扩大, 由于石墨烯抑制了纳米岛的形成, 因此θ e当数值还很小时, 整个系统就进入了能量最低状态, 不再发生明显形变。

为研究不同镀膜厚度对SERS电磁增强的影响, 采用三维时域有限差分算法(finite difference time domain, FDTD)模拟了样品的电磁场强度空间分布。 建立模型如图6(a)所示, 设置入射电场强度E0=1 V· m-1, 激发波长为532 nm, 沿X方向偏振, 沿Z方向传播; Ag的复折射率设置为0.13+3.20i, 结合前文SEM和AFM表征结果, 模型中银纳米粒子采用FDTD的Surface功能导入图2(c2, c2, c2)所示的AFM表面形貌。 仿真结果如图6(c1, c2, c3), 不同样品在不同高度处仿真计算得出最大电场强度如图6(b)。 5 nm样品, 10 nm样品和15 nm样品的最大电场强度为15, 21和19.2 V· m-1。

表面增强拉曼散射的理论增强因子计算公式为式(11), 可以根据电磁仿真的结果近似计算基底的电磁增强因子

其中, E0为入射电场强度, Eout(ω )和Eout(ω s)分别表示为入射光(频率ω s)和斯托克斯拉曼散射光(频率为ω s)的局域电场强度。 5 nm样品, 10 nm样品和15 nm样品对应的增强因子分别为5.1× 104, 1.94× 105以及1.35× 105, 10 nm样品的增强因子最高。

对Ag膜厚度5和10 nm的AgNPs-GE样品进行了Raman Mapping表征测试, 如图7所示, 重要参数数据如表1所示。

| 表1 图7三种基底与SiO2上石墨烯的D, G和2D峰的位置、 强度和FWHM Table 1 Fig.7 The positions, strengths, and FWHM of the D, G, and 2D peaks of graphene on the three substrates and SiO2 |

表1是图7的统计结果统计得到的结果。 以二氧化硅上的石墨烯为参照, AgNPs-GE的D峰增强了4~5倍, 增强一方面是因为转移与退火过程中石墨烯表面的破损和褶皱引起的, 另一方面是由于Ag纳米颗粒对石墨烯的n型掺杂引起的, 2D峰的展宽是由于Ag纳米颗粒的等离子体共振引起的[6]。 G峰的增强主要是由于基底中石墨烯的受掺杂浓导致, 掺杂阻碍了激发路径之间的量子相干相消, 使得G峰的强度升高[8], FWHM有所展宽, 这主要是由于石墨烯受到应变对称结构被破坏, 导致了G峰分裂。 2D峰的增强比G峰小, 这是因为掺杂导致2D峰量子激发途径的相干相长受到了抑制, 但是2D峰的宽度受等离子体共振影响很小, 所以展宽不明显, 因此可以作为定量研究的主要参照, 我们还观察到复合结构的2D峰发生了明显的红移, 这是也是因为Ag纳米结构对石墨烯的掺杂导致的[16]。

采用两步法制备了石墨烯-银纳米结构SERS基底, 建立金属纳米粒子成型的动力学模型, 分析了银膜厚度、 石墨烯的覆盖对复合结构SERS基底表面形貌的影响, 样品中, 蒸镀10 nm银膜的复合结构, 可得到相对优异的拉曼增强性能。 需要注意的是: 石墨烯-银纳米粒子复合结构成型是多参数影响的结果, 后续将进一步研究银膜的高温退火时间、 退火温度梯度等对成型的影响, 并进一步提高复合结构的均匀性, 以期研究SERS基底用于分子定量检测。

致谢: 感谢中国科学院重庆绿色智能技术研究院史浩飞和魏大鹏研究员在石墨烯制备工艺上的支持; 感谢重庆大学分析测试中心公祥南老师提供的拉曼测试的帮助, 感谢重庆大学物理学院黄映洲老师提供的扫描电子显微镜测试的帮助, 感谢重庆大学光电工程学院臧志刚老师和唐孝生老师提供的热蒸镀镀膜技术的支持。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|