作者简介: 朱 婕, 1994年生, 苏州大学电子信息学院硕士研究生 e-mail: 1464003586@qq.com;

吴 倩, 1997年生, 苏州大学电子信息学院硕士研究生 e-mail: 1556405542@qq.com;

朱 婕, 吴 倩: 并列第一作者

三防漆是一种广泛应用在印刷电路板(PCB)的保护性涂层, 可以有效保护PCB使其免受恶劣环境的损害。 三防漆的厚度是评价三防漆涂层质量的关键指标, 因此需要对三防漆涂层进行厚度检测。 提出了将谱域光学相干断层扫描成像技术(spectral domain optical coherence tomography, SD-OCT)与图像分割算法相结合, 实现对三防漆涂层厚度快速无损测量。 为了提高测量精度, 选用了宽带SLD光源(带宽: 180 nm)来设计SD-OCT系统, 系统轴向分辨率达到1.72 μm。 同时设计了基于边缘跟踪的涂层分割算法来实现三防漆涂层的快速准确分割。 为了评估所设计方法的准确性, 利用传统的金相切片方法进行了三防漆的厚度测量, 将测量结果与该方法测量结果进行比较, 分析了两种方法检测到的涂层上下边界吻合程度以及厚度差异。 此外, 还将所提出的涂层分割算法与我们组之前研究的基于图像梯度的边缘检测算法进行对比, 分析了两种方法在测量结果的准确性和运行效率方面的差异, 以此来评估该方法的优劣势。 结果表明, 所设计的三防漆厚度测量方法与传统的金相切片方法的测量结果具有很好的一致性, 可以准确地实现三防漆的厚度测量; 基于SD-OCT系统的三维成像能力可以直观地看到三防漆厚度地形图, 克服了传统的金相切片方法无法进行区域性的三防漆厚度测量的缺陷; 相比之前提出的基于图像梯度的边缘检测算法, 此方法测量结果更加准确, 效率显著提升, 具备实时测量的潜力。

Conformal coating is a protective coating widely used for protecting printed circuit board (PCB) from harsh environmental conditions. The conformal coating’s thickness is one of the key parameters for evaluating the quality of conformal coating, and thus the thickness needs to be measured before PCB assembling. In this paper, we proposed to utilize spectral domain optical coherence tomography (SD-OCT) combined with an image segmentation algorithm to achieve a rapid and non-destructive thickness measurement on conformal coating. The spectral domain OCT system was built with a broadband SLD light source (bandwidth: 180 nm) so that an axial resolution of 1.72 μm was obtained. Meanwhile, an image segmentation algorithm based on boundary tracing was designed to segment the conformal coating in OCT image for rapid and accurate thickness measurement. To evaluate the proposed method, the measurement results in this paper were compared with the traditional metallographic examination, analyzing the consistency of the detected boundaries as well as the measured thickness between these two methods. In addition, we also compared the method proposed in this paper with the edge detection algorithm based on image gradient previously reported by our group in terms of the accuracy and efficiency, so as to justify the advantages of this newly developed method. The results show that the measurement method designed in this paper is in good agreement with the traditional metallographic method, and the thickness of the coating can be accurately measured. Based on the three-dimensional imaging capability of the system, the thickness topographic map of the conformal coating can be visualized clearly, which cannot be realized by the metallographic section method. Compared with the method proposed by our group previously, this method can provide more accurate and efficient measurement, paving the way for real-time and inline thickness measurement on conformal coating.

随着电子、 通信、 计算机和航空航天等行业的迅速发展, 印刷电路板(printed circuit board, PCB)这一行业也快速发展了起来[1, 2]。 PCB在各类电子和通信产品中, 通常都是硬件核心部件。 随着PCB行业的迅猛发展, 人们对于PCB的质量也提出了更高的要求。 从产品生产到用户使用, 整个过程都需要PCB能够正常工作。 为了延长PCB的使用寿命, 有效的保护十分重要。

三防漆涂层是目前广泛使用的PCB保护方式。 具体来说, 三防漆通常是一种透明或半透明的粘稠液体材料, 将其喷涂在PCB上, 待其固化后形成一层保护层从而实现对PCB的保护[3]。 常见的三防漆涂层材料包括丙烯酸树脂、 聚氨酯、 有机硅、 环氧树脂等[4], 其固化后形成几十到几百微米厚的涂层。 它为外界环境和内部电路之间形成了一道保护屏障, 保护PCB免受电气、 机械和化学环境的影响[5]。 三防漆固化后的厚度及其均匀性一直是评估涂层质量的重要指标[5]。 如果涂层过厚或涂层与PCB的基底材料之间的热膨胀系数(CTE)显著不匹配, 则可能导致在热循环期间电子部件上引起应力。 如果这种应力发生在二极管上, 则可能会导致电子组件中的玻璃二极管破裂[6]。 如果涂层过薄, 则不能有效地保护PCB, 从而易导致PCB受损失效。 因此, 为了确保三防漆对PCB起到有效的保护作用, 在三防漆喷涂固化后需要对其进行厚度检测。

目前, 工业生产中常用的测量方法是对PCB抽样金相切片检测。 该方法是用液态树脂包裹PCB, 待其固化后对其横截面进行研磨抛光, 最后在显微镜下观察涂层的横截面, 通过分析涂层的截面图来评估涂层的固化程度及厚度[7]。 这种方法的主要缺点是会损坏PCB, 因此无法做到全面的质检, 还会造成一定的浪费。 同时这种方法也很耗时, 也会受到人为操作误差的影响。 此外, 还存在一些其他三防漆涂层厚度检测方法。 比如β 反向散射法, 该方法属于间接测量, 需要准确的校准。 超声技术和声波显微镜也能对三防漆厚度进行无损测量, 但需要将被测物体浸泡在液体中, 而且分辨率低, 对于较薄的涂层无法实现准确的测量[8, 9]。 此外, 上述方法适用于进行抽样点测量, 不适合于区域全覆盖性测量。 然而, 在实际工业应用中, 三防漆涂层覆盖的均匀性和完整性是影响三防漆对PCB保护效果的另外一个关键因素, 这就要求能够能对三防漆厚度进行区域全覆盖性测量。 因此, 研究一种无损、 快速、 有效的涂层厚度检测方法便显得十分重要且有意义。

光学相干断层扫描(optical coherence tomography, OCT)是一种三维光学干涉成像技术, 具有无损, 快速和高灵敏度等优点[10]。 OCT成像技术经历了从时域至频域的发展[11, 12], 时域OCT和频域OCT通常基于迈克尔逊干涉仪原理, 测量从样品中散射回来的光信号和从参考臂返回的光信号形成的干涉信号。 其区别在于时域OCT需要在参考臂上进行机械扫描, 以满足参考臂返回的光与从样品不同深度位置返回的光的光程相匹配, 成像速度较慢, 信噪比较低[14] ; 频域OCT无需添加机械扫描, 通过对采集到的干涉光谱进行傅里叶变换, 解析不同深度位置的干涉信号, 成像速度快, 信噪比高。 OCT最初是为眼科诊断发明的[13, 14], 然后逐渐应用到了其他生物医学领域, 比如人体食道、 心血管, 皮肤、 肠胃等。 除了生物医学领域, OCT技术还在工业无损检测领域有着广泛应用, 比如鸡蛋壳的厚度测量、 药品薄膜的在线监控、 材料表面或内部轮廓成像, 如油漆涂层表面, 珍珠内部轮廓及玻璃纤维增强塑料等, 以及材料质量检测, 如珠宝、 工业陶瓷、 硅集成电路等。

在之前的研究中, 我们小组成功地将超高分辨率谱域OCT结合基于图像梯度的边缘检测算法应用于三防漆涂层的厚度测量[15]。 该方法测量结果与传统金相切片有很好的一致性, 证明该方法较好的测量准确性。 然而, 该方法在实施过程中需要进行人为手动设置参数, 同时比较依赖于三防漆OCT图像的灰度特性。 此外, 该方法计算时间较长。 为此, 我们又提出了一种基于边界跟踪的边缘检测算法, 减少了人为手动参数设置, 提高了三防漆厚度检测的准确性。 并且在计算效率方面有了显著提升, 这为三防漆厚度的在线质检提供了可行性。

如图1所示, 所设计的超高分辨率SD-OCT系统主要由激光光源, 样品臂, 参考臂, 数据采集卡和光谱仪组成。 光源采用的是超连续谱激光光源(SC-5, Yangtze Soton Laser, Wuhan, CHN), 其中心波长为810 nm, 半峰值全宽(full width at half maximum, FWHM)为180 nm, 实验中测得光源的输出功率为15.6 mW。 从光源出来的光首先经过透镜L1(AC050-010-B-ML, Thorlabs Inc., Newtown, NJ, USA)进行准直, 然后通过单模光纤(630-HP, Thorlabs Inc., Newtown, NJ, USA)导向非偏振立方50∶ 50宽带分束器(BS008, Thorlabs Inc., Newtown, NJ, USA)中。 然后, 光束被分开并引导到参考臂和样品臂的光学器件中。 参考臂由透镜L2(AC050-010-B-ML, Thorlabs Inc., Newtown, NJ, USA)、 单模光纤(630-HP, Thorlabs Inc., Newtown, NJ, USA)、 透镜L3(AC050-015-B-ML, Thorlabs Inc., Newtown, NJ, USA)、 透镜L4(M Plan Apo NIR 20× , Edmund Optics Inc., Barrington, NJ, USA)和反射镜组成。 样品臂由扫描振镜(GVSM002/M, Thorlabs Inc., Newtown, NJ, USA)、 准直透镜L6(型号与L3相同)和物镜L7(型号与L4相同)组成。 从两臂反射回来的光在分束器中发生干涉, 最终通过准直透镜L8(AC050-010-B-ML, Thorlabs Inc., Newtown, NJ, USA)和单模光纤(630-HP, Thorlabs Inc., Newtown, NJ, USA)耦合到光谱仪中。 由光谱仪探测到的干涉信号通过图像采集卡采集, 再经过信号处理便可重建出图像。

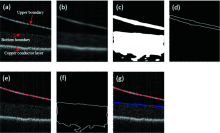

利用高分辨率OCT系统对PCB成像, 一个C-scan中的B-scan个数为1 060, 每个B-scan的横向范围约为5 mm。 PCB三防漆的B-scan如图2(a)所示, 通常OCT可以对PCB的表面三层成像, 从表面到内部依次包括三防漆涂层, 阻焊层和铜导线层。 其中, 由于各层的折射率不同, 会在OCT图像不同层之间形成清晰的边界。 图2(b)显示了图2(a)中虚线位置的信号强度, 可以看出, 在不同层的交界处会形成强度的跳变。 根据上述PCB的成像特点, 我们提出了一种基于边界跟踪的边缘检测算法来对三防漆涂层进行分割, 最终实现其厚度的测量。

| 图2 (a)PCB三防漆的B-scan; (b)黄色虚线位置的信号强度Fig.2 (a) B-scan of conformal coating on PCB; (b) Signal intensity at the yellow dotted line |

图3(a)是边界跟踪算法的示意图, 其中红色点代表强度为1的像素点, 蓝色和黄色点代表强度为0的点。 从起始点开始, 根据以下规则搜索边缘, 具体实现过程如下: (1)首先选取强度为1的像素点, 然后规定按照顺时针方向在其八邻域内搜索强度为1的像素点。 如图3(b)表示了一个像素点C的八邻域, 其顺时针搜索的第一个像素点为N, 第二个为NE, 依次类推; (2)如图3(a)中黄色点所示, 每次搜索时都会第一个判断该像素点是否强度为1, 如果强度不为1, 则搜索其右边的像素点, 即图3(b)中的NE; (3)当搜索的像素点重新回到初始点时, 整个过程结束, 该跟踪过程最终产生如图3(a)中黑色箭头所表示的封闭包络。

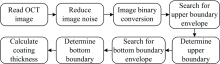

整个算法流程如图4所示, 具体流程: (1)读取OCT图像[如图5(a)]; (2)采用中值滤波器和高斯滤波器对图像降噪[如图5(b)]; (3)设定阈值将降噪后的图像转换成二值化图像[图5(c)]; (4)按从上到下遍历左侧第一列中的每个像素, 选取第一个强度为1的像素点作为起始点进行边缘跟踪。 通过上述边界跟踪算法搜索上边界包络的结果如图5(d)所示, 本文中将包络的中间位置设定为三防漆涂层的上边界[图5(e)]; (5)在检测到涂层的上边界之后, 选择新的跟踪起始点继续边缘跟踪。 在二值图像的第一列从三防漆上边界包络往下搜索强度为1的第一个像素点作为新的跟踪起点进行边缘跟踪, 从而检测出阻焊层和铜层的封闭边界, 如图5(f)所示; 该封闭边界的顶部边界被认为是涂层与阻焊层的交界面[图5(g)中蓝色曲线]。 最后, 可以通过测量检测到的上边界和下边界之间的垂直距离来获得涂层的厚度。

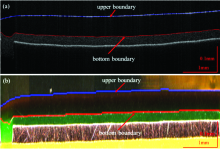

为了验证算法的准确性, 将本算法结果和金相切片的结果相比较。 金相切片是将PCB用液态树脂固封, 然后研磨和抛光, 最后在显微镜下观察三防漆横截面并进行三防漆涂层厚度测量。 图6(a)和图6(b)分别是对相同区域的基于边界跟踪的边缘检测算法检测的涂层上下边界和金相切片手动提取的涂层上下边界结果图, 其中涂层上下边界分别由图中红色和蓝色表示。 很显然, 这种算法检测到的边界和涂层边界十分吻合。 基于边界跟踪算法检测到的边界与金相切片检测到的边界非常相近, 但是仍然存在一定的误差, 这是因为金相切片的边界是人为手动标记, 对于不同的人标记的边界会存在2个像素左右的测量误差。 为了进一步验证本算法的准确性, 给出了边缘检测算法结果和切片结果的厚度分别曲线[图7(a)]。

图7(b)显示了基于边界跟踪的边缘检测算法和切片方法的厚度差, 图7(c)是基于边界跟踪的边缘检测方法和切片的厚度差分布直方图, 红色曲线是厚度差直方图的高斯拟合, 半高峰全宽为3.13 μ m。 总的来说, 这两种方法的结果很一致。 和已发表的工作结果进行了对比[15]。 之前基于图像梯度的边缘检测算法和切片的方法检测的结果厚度差在-4.28~2.54 μ m之间, 平均差为-0.82 μ m。 基于边界跟踪的方法和切片的方法检测的结果厚度差在-5.11~3.83 μ m之间变化, 平均差为-0.38 μ m。 同时, 在图7(c)中, 之前基于图像梯度的边缘检测算法和切片方法的厚度差95%置信区间为[-3.37, 1.73]。 而基于边界跟踪的方法和切片的方法为[-3.09, 2.33], 区间的中心更加趋近于零。 基于图像梯度的边缘检测方法和切片的厚度差直方图的高斯拟合半高峰全宽为4.06 μ m。 因为基于边界跟踪的边缘检测方法和切片的厚度差的高斯拟合半高峰全宽小于基于图像梯度的边缘检测结果和切片结果的厚度差的高斯拟合半高峰全宽, 且由于半高峰全宽等于2.354倍标准偏差, 这说明基于边界跟踪的算法相比较与基于梯度的方法提升了测量的准确性。

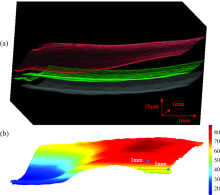

图8(a)所示为基于OCT的三维成像能力, 还给出了通过边缘检测算法检测出的三防漆上下边界表面, 这样可以十分直观地看到三防漆上下边界表面的地形图, 该区域的大小约为5 000 μ m× 2 900 μ m。 除此之外, 图8(b)还给出了其对应位置的厚度地形图, 通过颜色和位置的变化, 可以看出, 该区域的三防漆涂层厚度变化很大, 涂层厚度很不均匀。 相比之下, 金相切片无法做到区域性的厚度测量, 无法知晓感兴趣区域涂层是否均匀。

上述结果表明, 基于边界跟踪的边缘检测算法可以为PCB上的三防漆涂层提供精确的厚度测量。 值得一提的是, 本方法在Matlab平台上实现, 并在具有Intel(R)Xeon(R)CPU E5-1650 v2 @3.5 GHz和24GB RAM的电脑上进行测试, 其中仅使用单核。 处理了350张连续图像, 算法的运行时间约为36 s, 即处理一张B-scan的时间不到0.1 s, 而使用基于图像梯度的边缘检测结果处理一张B-scan的时间为30 s左右, 因此该算法不仅准确, 而且时间效率很高, 这为三防漆涂层厚度的在线质量检测提供了新的方向。

提出了一种新的边缘检测算法, 实现了三防漆涂层厚度的快速准确测量。 和本小组已发表的研究相比, 该算法更加准确, 效率更高, 可基本实现实时测量。 这为测量三防漆厚度探索了一种新的方向, 为流水线在线测量提供了可能性, 我们相信超高分辨率OCT在三防漆厚度测量方面会有很大的研究价值。 同时, 这种方法也可以推广到对其他透明或半透明涂层的测量中, 因此具有很强的通用性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|