作者简介: 贾云海, 1965年生, 钢铁研究总院正高级工程师 e-mail: jiayunhai@ncschina.com

钢中夹杂物是影响钢性能的重要因素。 有很多手段可以分析夹杂物的形貌尺寸和组成, 但同时分析夹杂物含量和尺寸的手段未见报道。 金相显微镜和扫描电镜等分析夹杂物尺寸要求样品表面精细制备, 通常钢铁样品要用800目砂纸打磨表面后用抛光膏磨成镜面, 费时费力。 采用激光诱导击穿光谱LIBS可以方便地同时分析钢中大于1 μm的夹杂物含量和尺寸分布, 同时LIBS分析时样品制备不需要像金相制样那样精细, 采用80目以上砂纸打磨表面, 无需将样品表面处理成镜面。 LIBS分析钢铁样品, 如果激发斑点激发到同时含有固溶元素及其夹杂物时, 均匀分布于基体铁中的固溶元素强度呈正态分布, 夹杂物作为夹杂元素的“富集体”会产生较高光谱强度并叠加在固溶光谱信号中, 可以将夹杂物产生的光谱强度解析分离出来, 这个解析出的夹杂物光谱强度包含了夹杂物尺寸大小和夹杂物平均浓度的信息。 夹杂物作为夹杂元素对比其固溶元素, 本质上相当于夹杂元素的“局部富集”, 在激发到夹杂物时, 富集的元素进入激发等离子体中释放出更强的分析谱线。 采用含Al2O3夹杂物及MnS夹杂物的钢铁样品, 以扫描电镜测得的夹杂物尺寸和面积测量结果作参照, 分析验证夹杂物面积、 尺寸与分析同样样品获得的LIBS的夹杂物光谱强度关联, 得出结论是夹杂物的面积与夹杂物光谱强度呈直线相关。 球状夹杂物的直径与夹杂物强度呈抛物线关系。 包含多个激发位置的夹杂物的平均浓度与夹杂物平均强度呈直线相关。 系统地给出了采用LIBS分析钢中夹杂物尺寸(面积)和夹杂物平均浓度的三个公式, 利用LIBS分析夹杂物的同一组光谱强度数据, 可以同时测定钢中夹杂物面积、 尺寸和含量。 分析了LIBS同时分析夹杂物尺寸(面积)和成分的原理。 并用钢中氧化铝夹杂物分析进行了验证, 理论公式和实际分析基本一致。

Inclusions are an important factor for steel performance. Many methods can be used to analyze the size and component. But no report was found that inclusion size and concentration was determined simultaneously. The metallographic microscope and SEM require fine polishing sample surface in inclusion analysis. Steel samples should be grinded at 800 mesh grinding paper and polished to mirror surface, and it is a time-consuming process. LIBS can analyze the inclusion size distribution over 1 μm and content average in steel and sample surface can be ground by over 80 mesh grinding paper, the mirror surface is not needed. When LIBS was used analyzing steel samples, if burn shot contains soluble element and its inclusion, homogenized soluble element in the matrix Fe presents in Gaussian distribution, inclusion as an “element concentrated area” yields high intensity than soluble element and additive to soluble element intensity. Inclusion intensity which was separated from the total intensity contains information of inclusion size and average inclusion concentration. When inclusion was excited, the enrichment element comes to the plasma and emit hight light intensity. Analyzing the steel samples which contain Al2O3 and MnS inclusions, the inclusion size and area were obtained and make a correlation with the LIBS inclusion intensity. The results show that the inclusion area and LIBS inclusion intensity are linear correlation, the diameter of globular inclusion and LIBS inclusion intensity are parabolic correlation. Average inclusion concentration which comes from multi-shot and LIBS inclusion intensity is linear correlation. Formulas (1), (10), (20)were given which using the same intensity data to analyze the inclusion size, area and concentration. The principle for simultaneous analysis of inclusion size (or area) and average content in steel by LIBS are explained. The Al2O3 inclusion in steel samples is analyzed and verified. The Al2O3 inclusion content analysis results and formula are coincided each other.

钢中夹杂物粒度大小、 分布及含量对钢的性能影响很大, 传统钢中夹杂物表征方法有金相显微分析、 扫描电镜/能谱(SEM/EDS)及电子探针分析(EPMA)等, 这些方法样品前处理繁琐, 要通过大量的视场统计才能真实反映钢中夹杂物粒度分布。 但测量精密度相比火花光谱分析或X射线荧光光谱分析略差。 激光诱导击穿光谱(LIBS)分析夹杂物含量或尺寸也有报道[1, 2, 3, 4], 但同时分析夹杂物含量和尺寸未见报道。 激光诱导击穿光谱在激发到夹杂物时产生比固溶元素高很多的异常光谱强度信号, 反映了夹杂物尺寸和浓度信息。 但激光光谱分析夹杂物含量和尺寸的原理尚未研究清楚。 本文试图研究激光光谱同时分析钢中夹杂物尺寸和含量的原理并用实际应用来验证。

LIBSOPA 200(钢研纳克); Nd:YAG激光器(波长1 064 nm, 脉冲宽度5.2 ns, 频率10 Hz)、 罗兰圆结构光电倍增管型光谱仪(焦距750 mm, 分辨率优于0.01 nm)、 密闭冲氩样品仓、 高精度移动定位系统、 脉冲延时控制。

1.2.1 样品

分别选择含球状Al2O3及条状MnS夹杂物的钢样进行实验。 其中球状Al2O3夹杂物微观形貌[图2(a)]为样品ZBG014, ZBG015, ZBG016, 其扫描电镜测量的夹杂物尺寸分布见表1; 含条状MnS夹杂物为34CrNiMo6[见图2(b)]为MnS微观形貌, 用扫描电镜测量的夹杂物面积分布见表2。

| 表1 样品ZBG014, ZBG015, ZBG016中球状Al2O3夹杂物粒度及面积分布表 Table 1 Globular Al2O3 inclusion size and area distribution of sample ZBG014, ZBG015, ZBG016 |

| 表2 1#, 2#样品条状MnS夹杂物面积分布表 Table 2 MnS strip inclusion area distribution of sample 1#, 2# |

1.2.2 分析条件

用320目碳化硅砂纸打磨样品, 样品仓充低压氩气(气压6 000 Pa)。 选取样品待测区域10.5 mm× 10.5 mm, 激发光斑150 μ m, 步距150 μ m, 每个位置激发2次并取光谱平均值。 激光能量25 mJ, 焦距750 mm。 选Al线396.1 nm, Mn线293.3 nm, 延时100 ns, Al和Mn的光谱信号时序见图1。

1.3.1 钢中球状Al2O3夹杂物光谱信号与粒度及面积关系

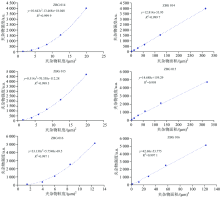

激光激发含Al2O3夹杂物及固溶元素Al的钢样, 光谱强度信号呈非对称右偏峰型的强度-频数分布。 剔除固溶Al元素产生的, 在强度-频数分布中较低光谱强度的左侧正态分布部分, 得到Al2O3夹杂物产生的较高的光谱强度, 夹杂物光谱信号随夹杂物尺寸增加而增加[5]。 将ZBG014, ZBG015和ZBG016含球状Al2O3夹杂物样品平均粒度及平均面积与解析出的夹杂铝光谱强度拟合, 见图3。

| 图3 样品ZBG014, ZBG015, ZBG016夹杂物粒度与强度曲线、 夹杂物面积与强度曲线Fig.3 Correlation curve between inclusion size and intensity and curve between inclusion area and intensity of sample ZBG014, ZBG015, ZBG016 |

1.3.2 钢中条状MnS夹杂物光谱强度与面积关系

条状MnS夹杂物尺寸由长和宽两个变量构成, 将1#和2#两个样品的MnS夹杂物平均面积与解析的夹杂锰强度进行拟合, 见图4。

2.1.1 LIBS激发夹杂物光谱强度与夹杂物面积和粒度的关系

根据1.3.1实验结果, 夹杂物光谱强度与夹杂物粒度呈二次多项式关系, 相关系数大于0.998,

金相分析表明1.3.1实验的三块钢铁实验样品中夹杂物属于球状氧化铝。 设实验样品表面夹杂物圆形直径为d, 夹杂物圆形表面积为S。 则S=π (

1.3.2的实验结果表明, 钢中条状MnS夹杂物面积与夹杂锰光谱强度呈良好线性关系, R2> 0.99。

因此无论是球状夹杂物或条状夹杂物, 夹杂物在样品表面的面积与光谱强度呈良好线性关系。 此规律可用于LIBS测量球状夹杂物尺寸及其他夹杂物面积。 以下从理论上探讨夹杂物粒度及含量与光谱强度之间的关系。

2.1.2 LIBS激发夹杂物光谱强度与夹杂物粒度的关系推导

若Ii表示激光打在单个夹杂物上的其中一个元素的净强度信号, Si表示单个夹杂物的面积, 根据图1所示, 夹杂物所产生的元素净强度与夹杂物面积之间可用式(1)表示, 激光激发在钢铁样品表面, 烧蚀斑点内夹杂物被激发示意图(见图5)。

以球状氧化铝为例, 假设钢表面氧化铝夹杂物为直径d的圆形, LIBS激发深度为h, h一般小于d(本文单脉冲烧蚀深度约1 μ m, 激发两次h约2 μ m), 钢质量一般关注大于1 μ m的夹杂物。 设被LIBS激发烧蚀掉的夹杂物体积为Vi, 则在样品表面夹杂物的截面的圆面积为式(2)

由于夹杂物的体积与夹杂物质量之间的关系为式(3)

其中mi为单激光脉冲烧蚀夹杂物的质量, ρ i为夹杂物密度, Ii为Al元素异常光谱强度, Al占Al2O3的质量分数为0.53, 由式(1)、 式(2)和式(3)可得式(4)

由式(4)可知, 激光打在夹杂物上产生的铝光谱强度(Ii)与夹杂物烧蚀质量(mi)成线性关系, 对单纯球状夹杂物, 由于mi=ρ iVi=ρ ihπ

令k=0.132 5π a, 则夹杂物铝元素光谱强度与夹杂物粒径的关系见式(6)

式(6)表明单个球状夹杂物在钢表面形成半圆型夹杂物所产生的光谱强度与夹杂物直径呈抛物线关系。

测量中可把尺寸相近的m个夹杂物颗粒合并统计, 见式(7)

对直径平方和平均后再开方, 得到加权平均直径

设

获得加权平均直径需要每个夹杂物准确尺寸, 过于繁琐。 实际工作中, 用小尺度范围内夹杂物尺寸的简单平均值, 绘制夹杂物强度与夹杂物尺寸曲线, 如表1中在3~5 μ m粒度的夹杂物, 以最小和最大简单平均值4 μ m作为这个范围的粒径均值, 简便易行。 设Δ d是粒度加权平均直径

式(10)展开即是图3中光谱强度和球状夹杂物粒度关系的一元二次方程形式。

2.1.3 夹杂物光谱强度与夹杂物含量关系

若激光光源激发N个脉冲, 其中n个脉冲打在夹杂物上, 其余打在铁基体上, 根据式(4)推导, 则n个夹杂物光谱强度之和见式(11)

若单个脉冲激发在铁基上的基体烧蚀质量(或总烧蚀量)为mb(夹杂物尺寸相比激发斑点直径很小, 夹杂物质量可忽略), 整个N次激发测量的夹杂物平均含量以

设ρ s为钢铁基体的密度, V为基体烧蚀的体积, D为单个激光脉冲烧蚀坑直径, D大于夹杂物直径d, 假设一发激光脉冲对夹杂物烧蚀相当于平均烧蚀h深度, 则单个脉冲烧蚀样品基体质量(mb)近似为式(13)

将式(13)代入式(12)中, 并进行变换可得式(14)

将式(14)代入式(11), 可得式(15)

令

式(16)左边表示n个夹杂物所产生的夹杂物平均光谱强度, 右边

不是所有形成夹杂物的元素都有现成的夹杂物含量数据, 而通常每个元素总含量易于获得或测量。 设钢中某元素总浓度为cT, cT包含铁基体中固溶及夹杂部分含量。 LIBS分析钢中某元素含量, 符合发射光谱分析公式见式(17)和式(18)

将式(16)转化为式(19)

根据式(18)和式(19), 设a″=

式(20)可以用于钢中任何形状夹杂物含量(质量百分比)的计算。

各种形状夹杂物都可用式(1)根据LIBS解析的夹杂物光谱强度计算夹杂物表面积, 用式(10)可计算球状夹杂物在钢中的颗粒直径; 与此同时依据同一套数据可用式(20)计算各种形状夹杂物的含量。

式(16)表示夹杂物浓度与光谱强度关系是夹杂物颗粒影响的另一种表现形式。 其本质是样品表面一定面积的夹杂物被激发一定深度, 夹杂物作为夹杂元素的富集体在等离子体中产生高于平均强度的光谱信号强度。

本理论推导与实验结果相吻合。 根据式(10)和式(20), 采用LIBS进行一定次数的测量, 可以同时测定钢中球状夹杂物尺寸和含量。 对于非球状夹杂物, 可以用式(1)和式(20)测定钢中夹杂物尺寸和含量。

根据式(1), 钢材表面夹杂物面积与LIBS产生的夹杂物光谱强度成正比。 夹杂物相当于夹杂元素局部“ 富集体” , 一旦夹杂物在烧蚀斑中被激发, 释放的夹杂元素在等离子体中的相对量, 比“ 分散” 固溶于钢中的固溶元素量要高得多, 产生高于平均光谱信号的高光谱强度。 以钢中夹杂物Al2O3为例, 即使激发很小Al2O3夹杂物颗粒, 也能局部释放出很高含量Al元素, 形成Al元素的高光谱强度。 如果LIBS激发斑点直径是100 μ m, 一次激发深度1 μ m, 打在直径2 μ m的Al2O3夹杂物圆截面上。 一次激发把样品表面下的直径2 μ m半球状Al2O3夹杂物正好完全激发。 假设激发点在整个斑点范围均匀激发深度为1 μ m, 钢的密度7.8 g· cm-3, 一次激发烧蚀钢基体质量为7.8 g· cm-3(100/2)2× 1× 10-12 cm3=6.123× 10-8 g, Al2O3密度3.9 g· cm-3, 激发烧蚀的Al2O3质量3.9 g· cm-3× 4/3× π (2/2)3× 0.5× 10-12 cm3=8.164× 10-12 g, 烧蚀掉Al2O3夹杂物中Al的质量为4.327× 10-12 g, 整个激发斑点中Al2O3中Al占整个激发区域质量百分比为4.327× 10-12 g/6.123× 10-8 g=0.007 1%, 由于LIBS激发的等离子体温度可达万度, 远超钢铁及夹杂物熔点, 可认为夹杂物都被激发有效进入等离子体中。 由于基体中固溶Al是均匀分布于钢中, 假设钢中固溶Al占比为0.01%, LIBS未激发到Al2O3夹杂物则一个激发点Al含量为0.01%, 如果激发到半个2 μ m球状Al2O3夹杂物, 则一个激发点得到的总Al含量为0.01%+0.007 1%=0.017 1%。 实际LIBS分析中激发多点甚至扫描一个区域, 对大量激发结果进行统计平均处理会得到有代表性的平均夹杂物尺寸、 面积及含量结果。

因此LIBS分析钢中夹杂物产生的高光谱信号, 主要由于夹杂物浓度局部富集, 局部产生较高含量的夹杂元素等离子体, 释放出高强度的夹杂元素特征谱线。

由式(16)可知, 夹杂物光谱强度与夹杂物含量呈线性关系, 据式(20)夹杂物含量和元素总含量有相关性。 由此可在分析夹杂物粒度尺寸的同时计算夹杂物含量。 采用1.3中试验数据, 对含Al2O3夹杂物样品ZBG014, ZBG015, ZBG016中夹杂铝含量的给定值和LIBS方法的测量值见表3。

| 表3 Al2O3夹杂物样品ZBG014, ZBG015, ZBG016中夹杂铝含量测量值 Table 3 The Al content in Al2O3 inclusion for samples ZBG014, ZBG015, ZBG016 |

表3中给出了样品总铝含量和酸溶铝含量, 通常将二者差值作为夹杂铝含量。 考虑到三个样品中ZBG014, ZBG015和ZBG016给定的总铝和酸溶铝的不确定度的量级, LIBS测量的夹杂铝含量, 与差减法夹杂铝的数值没有量级差异。 因此LIBS可以用于快速测量夹杂物成分。

LIBS分析钢中夹杂物产生的高的光谱强度, 是由于夹杂元素较固溶元素呈“ 局部富集” 状态, 夹杂物激发时富集元素进入等离子体中释放出强的分析谱线。

由于夹杂物面积与光谱强度线性相关, 推导出光谱强度与球状夹杂物粒度呈抛物线关系。 高光谱平均强度与夹杂物平均含量也呈线性关系。 采用式(1)、 式(10)和式(20), 用LIBS一次测量即可同时获得夹杂物的面积(尺寸)和含量。 与显微镜和扫描电镜分析不同, LIBS分析钢铁样品表面无需精细抛光。 实验中样品表面粗糙度1 μ m以下(80目以上砂纸磨样), 即可用LIBS快速同时分析钢铁样品夹杂物含量和尺寸, 检测效率较高。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|