作者简介: 李冬玲, 1973年生, 钢研纳克检测技术股份有限公司高级工程师(正高级) e-mail: lidongling@ncschina.com

IF钢被广泛应用于汽车及家电面板领域, 对表面质量要求非常严格, 夹杂物的存在对IF钢冷轧板的表面质量和性能具有显著影响, 因此必须对铸坯表面进行清理。 由于生产工艺的差别, 开浇过程钢水夹杂物未充分上浮, 以及连铸机升速过程中液面波动引起的保护渣被卷入等诸多原因导致了IF钢表层夹杂物数量、 种类和尺寸分布的不确定性, 因此系统研究IF钢铸坯中夹杂物分布的定量表征方法, 对于探寻IF钢表层夹杂物分布规律, 确定合适的铸坯表层清理深度, 实现对结晶器内夹杂物的控制具有重要意义。 金属原位统计分布分析技术通过对经无预燃、 连续扫描激发的火花放电所产生的元素光谱信号进行高速数据采集和解析, 可实现大尺寸金属样品中夹杂物含量和尺寸的快速定量分布分析, 将火花源-原位统计分布分析技术与扫描电镜能谱分析相结合, 研究了IF钢中夹杂物的异常放电行为, 制备了与待测试样匹配的IF钢粒度分布参考物质, 探讨了IF钢中Al的异常光谱信号与氧化物夹杂粒度分布的相关性, 发现夹杂物组成元素异常信号净强度与夹杂物粒径的二元线性回归方程具有良好的线性相关性, 并由此建立了基于火花源原位统计分布分析技术的IF钢夹杂物组成、 含量和粒度分布表征方法。 研究了IF钢外弧处皮下0~3 mm处的夹杂物含量、 组成和粒度分布的变化规律, 发现IF钢中的氧化物夹杂主要由两类组成: 一种是脱氧产物, 主要为单一的氧化铝, 另一种是卷渣夹杂物, 主要为Al, Ca和Si的复合夹杂物, 靠近表层的0.5和1.0 mm处的夹杂物含量较低, 皮下1.5~2.5 mm处夹杂物含量相对较高, 而且存在较多的Al和Ca的复合夹杂物, 平均粒径也较大, 但至皮下3.0mm处夹杂物含量和粒径都有所下降。 该表征方法的建立对于改进IF钢生产工艺具有重要指导作用。

IF steel has been widely used in the field of automobile and appliance panel with the strict demand for surface quality. The existence of inclusion will greatly affect the surface quality and the performance of cold rolled sheet of IF steel. It is necessary for the IF slab to get rid of the surface layer contained a lot of inclusions. Because of the different manufacturing technology, there is a lot of uncertainty about the quantity, composition, and size distribution of inclusions in the surface of IF steel which is influenced by somereasons, such as insufficientfloating of the inclusions under the process of cast starting and slag involvement by pool level fluctuation under the acceleration process of the continuous casting machine.It is very important for the discovery of inclusion distribution rulein different depth beneath the surface of IF steel slab, identification of suitable cutting thickness in the slab surface and the inclusion control in a crystallizer to study the inclusion distribution characterization method in detail.Metal original position statistical distribution analytical technique can be used for the determination of inclusion content and size distribution within a large scale of the section by the high-speed data acquisition and analysis of spectrum signals excited by spark discharge with the mode of no pre-spark and continuous excitation on the scanning process. In this paper, the abnormal discharge behavior of inclusions in IF steel has been investigated and the suitable reference material of particle size distribution for IF steel was developed. The relationship of the abnormal spectrum signals produced by Al element with the size distribution of oxide inclusion was also discussed based on the spark source original position statistic distribution analytical technique combined with scanning electron microscope and energy dispersive spectrum. It was found that the linear correlation coefficient of the binary linear regression equation between the net intensity of the abnormal signal of inclusion components and the particle size of inclusion was good with the value above 0.99. So the inclusion characterization method of composition, content and size distribution in IF steel based on the spark source original position statistic distribution analytical technology has been developed. The variation rule of inclusion composition, content and size distributionin the depth of 0~3 mm beneath the surface of IF steel outer arc has been studied.It was found that the inclusion in IF steel consisted of two kinds of inclusions. One is the single inclusionof aluminum oxide produced in the deoxidization process. The other is the complex inclusion of AL, CA and Si produced by the slab involvement.The inclusion content in the depth of 0.5 and 1.0 mm beneath the surface was lower than the content from the depth of 1.5 to 2.5 mm beneath the surface. There were more complex inclusion of Al and Ca with a larger average particle size existed indepth from 1.5 to 2.5 mm beneath the surface, and the particle size decreased when the depth beneath the surface increase to 3 mm. It is of great importance for the technicalguidance of IF steelmanufacturing.

近年来, 以IF钢为代表的汽车面板钢广泛应用于汽车及家电面板等领域, 对表面质量要求非常严格, 夹杂物的存在对冷轧产品的表面质量和性能有显著的影响[1]。 在IF钢连铸过程中, 由于结晶器弯月面处形成“钩状”坯壳, 钢液中聚集上浮的夹杂物极易被其捕捉, 导致铸坯表层部位大型夹杂物数量增多[2, 3, 4, 5], 必须对铸坯表面进行清理, 但清理深度还需要进一步的研究, 清理深度不足, 则可能无法有效去除大颗粒夹杂物, 清理深度过大, 则铁损增加, 导致清理成本增加。 而生产工艺的差别也导致了IF钢表层夹杂物数量、 种类和尺寸分布的不确定性, 因此系统研究IF钢铸坯夹杂物分布的定量表征方法, 对于探寻IF钢表层夹杂物分布规律, 确定合适的铸坯表层清理深度, 实现对结晶器内夹杂物的控制具有重要意义。

目前有多篇文献[1, 6, 7, 8]报道了采用扫描电镜结合能谱分析的方法对夹杂物的进行统计分析检验, 但由于扫描电镜所观察的视场有限, 在做大尺寸截面夹杂物统计分析时非常耗时, 当采用自动扫描统计功能时, 统计的夹杂物为5或15 μm以上, 这将导致一些夹杂物发生漏检或误判, 因此对其夹杂物的定量分析结果的代表性还存在疑问。 金属原位统计分布分析技术通过对无预燃、 连续扫描激发的火花放电所产生的元素光谱信号进行高速数据采集和解析, 可获得反映材料性质的各种信息, 在实现大尺寸铸坯偏析分析的同时, 获得夹杂物含量和尺寸的快速定量分布分析[9, 10, 11, 12]。 但不同工艺和不同材料的夹杂物原位统计定量分布表征必须依赖匹配的夹杂物定量分析模型的建立, 已有报道里面均没有涉及针对IF钢夹杂物粒度分布的金属原位统计定量方法的系统研究。 本文将火花源-原位统计分布分析技术与扫描电镜能谱分析相结合, IF钢中夹杂物的异常放电行为, 探讨了研究了IF钢中Al的异常光谱信号与氧化物夹杂粒度分布的相关性, 以已知粒度分布类型匹配的IF钢样品为参考样品, 绘制了IF钢夹杂物粒度分布的火花光谱定量工作曲线, 建立了基于火花源原位统计分布分析技术的IF钢夹杂物表征方法。 研究了IF钢外弧处皮下0~3 mm处的夹杂物含量、 组成和粒度分布的变化规律, 对于IF钢的工艺改进具有重要的指导作用。

所用仪器为OPA-100金属原位分析仪, 仪器的基本参数如表1所示。 相对于元素的偏析分析, 夹杂物的原位统计分布分析与仪器的扫描方式密切相关, 由于单个脉冲中火花扩散放电的区域为约2~4 mm, 如果仪器扫描的步距太小, 逐行扫描时, 将会有一定面积的重合, 产生夹杂物的重熔, 导致夹杂物对光谱信号的贡献减少, 因此本研究将仪器的扫描步距设定为4 mm。

| 表1 OPA-100仪器参数 Table 1 Instrument parameters of OPA-100 |

待分析样品为230 mm厚的IF钢铸坯, 其参考成分如表2所示。 沿外弧方向表面至内部进行逐层的切削和磨制, 并逐层进行夹杂物的原位统计分布分析, 控制每层的间距为0.5 mm。 表层由于一些沾污或氧化皮的存在, 没有进行原位分析, 分析的截面分别距表层为0.5, 1.0, 1.5, 2.0, 2.5和3.0 mm。 每层的分析部位和区域保持一致, 扫描面积为60mm×36 mm(图1)。 采用46目树脂砂纸磨制样品, 表面用乙醇清洗并吹干。

| 表2 IF钢铸坯的成分范围(%) Table 2 Composition content range of IF steel slab (%) |

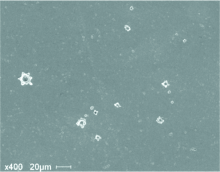

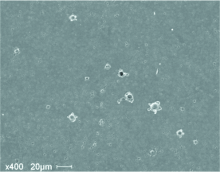

从IF钢铸坯内部截取一个60 mm×36 mm×15 mm的块状样品, 其中60 mm×36 mm的截面与表层平行, 沿该截面均分为两块试样, 一块用于金属原位统计分布分析并绘制铝夹杂物粒度的火花光谱定量工作曲线。 另一半继续平均分割为6个10 mm×18 mm×15 mm的小样品, 将每块样品与表面平行的截面进行抛光处理。 采用JSM-6400扫描电子显微镜(日本电子)观察了六块样品中夹杂物的形貌, 并采用EDΛ X能谱仪对夹杂物成分进行了分析。 统计夹杂物的颗粒尺寸和数目时, 扫描电镜的放大倍数设置为2 000倍, 每块样品参加统计的视场个数为200个, 最终汇总6块小样品的夹杂物数量和尺寸分布, 统计的视场面积约为4 mm2。

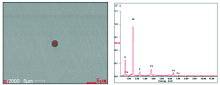

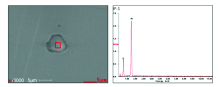

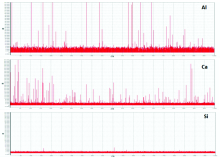

对从IF钢铸坯内部截取的试样进行了扫描电镜观察和夹杂物组成分析(图2—图5), 可知IF钢中的主要夹杂物为氧化铝, 且基本小于5 μm, 但也会有少量复合的Al和Ca夹杂物和含钛夹杂物。 大于5 μm的夹杂物较少, 主要以纯的氧化铝为主。 当火花放电激发到含有夹杂物的区域时, 在夹杂物边缘会产生优先放电, 小颗粒夹杂物在5~10次脉冲放电时即有明显的被激发、 侵蚀的迹象(图6), 而当放电脉冲次数达50次时, 放电点明显增多, 夹杂物的边缘和中心都有被激发的痕迹(图7)。 可见夹杂物边缘的优先放电以及夹杂物中某些元素产生局部浓度富集, 导致了夹杂物组成元素的光谱强度会异常增高, 这些异常光谱信号里面包含了大量夹杂物的状态信息。 对IF钢内部截取的6个小样品中的氧化铝夹杂物进行了数量和尺寸统计(表3), 发现IF钢中的氧化铝夹杂物总体较少, 在参与统计的1 200个视场中仅统计到523个氧化铝夹杂物, 1~5 μm的夹杂物占了极大比例。 而大颗粒夹杂基本分布较为弥散, 1和2号样品中几乎都没有出现大于10 μm的夹杂物, 而在5和6号区域发现相对较多的大于10 μm的颗粒, 可见必须对样品进行大尺寸范围的夹杂物统计分布分析, 才能使夹杂物定量表征结果更具代表性。

| 表3 6块小样品的不同粒度区间的氧化物夹杂颗粒数目 Table 3 Inclusion particle number in different size range from six small samples |

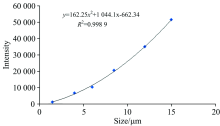

相同时间序列段上Al, Ca和Si的火花光谱如图8所示, 可见Al和Ca元素光谱上出现了许多强度异常高的信号, 并且在某些时间点同时出现了异常, 但Si通道中的异常信号不明显。 通道合成的结果表明IF钢中主要有Al的氧化物, 也会出现少量的Al和Ca复合夹杂物, 与扫描电镜和能谱分析结果相符。 钢中硅大部分固溶在基体中, 形成氧化物的比例相对较低, 因此Si元素的异常信号较少。 钢中的Ca基本以夹杂物的形式存在, 因此即使微量的Ca存在也会呈现出明显的异常信号。 从表3的数据可以看出, IF钢样品包含多种不同粒径的夹杂物, 通过扫描电镜的多视场统计得出了不同粒径的夹杂物的数量百分数, 因此可以将该块已知粒度分布的IF钢样品视为粒度分布的集合参考物质, 并与主要夹杂物元素Al的异常光谱信号建立相关关系, 绘制强度和粒径的定量工作曲线。 异常火花信号的判断依据是在95%的置信概率下, 当某个时间点的元素光谱信号强度超过其光谱总体平均强度与两倍标准偏差之和时, 该信号被视为异常信号。 通过异常信号出现的频次占总体信号频数的比例可以求得IF钢中夹杂Al的含量[5]。 据此法求得的该块IF钢的夹杂铝为0.002 0%, 与样品的总氧含量匹配较好, 说明夹杂物含量的定值较为可靠。 所得异常火花净强度(异常光谱信号强度与总体平均强度的差值)与夹杂物粒径的多元线性回归曲线如图9所示。 可见夹杂物粒径在5 μm以下时, 异常火花净强度与粒径几乎呈一元线性关系, 但随着夹杂物颗粒的增大, 异常信号强度的增加更加明显, 二元线性回归方程的相关系数较好, 数值高于0.99, 说明夹杂物粒径的平方与异常信号密切相关。 同时也表明当激发深度基本一致的情况下, 待测截面上的夹杂物面积分数对异常强度具有直接贡献。 该多元线性回归曲线可用于未知IF钢样品的粒度分布的统计表征。

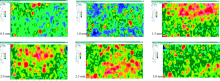

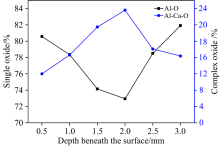

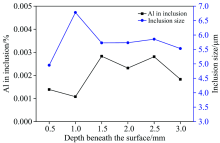

采用OPA100对IF钢从表层到内部0~3 mm的区域的进行了逐层面扫描, 其中Al的二维分布图如图10所示。 可以看出IF钢在皮下1.5~2.5 mm之间Al的分布较为不均匀, 有很多红色的异常高含量点出现, 利用2.2所述的多元回归方程对样品中的铝夹杂物进行了粒度分布定量表征, 不同层的夹杂物含量、 粒度分布的原位统计分布分析结果如表4和表5所示。 同一区域IF钢在皮下1.5~2.5 mm处总Al含量较高, 偏析也较为严重, 其统计偏析度均超过0.23, 同时夹杂Al的含量在1.5和2.5 mm处达到一个较大值0.002 8%。 可知IF钢中的夹杂物颗粒主要为0~5 μm, 但也存在一些大于10 μm的夹杂物。 同时不同皮下深度夹杂物的组成结构(表6)也存在一定差异, 在皮下1.5和2.0 mm处, Al-Ca的复合夹杂物较多, 数量百分数超过18%。

| 表4 Al的统计分布分析结果 Table 4 Statistic distribution results of Al |

| 表5 不同层的粒度分布结果(%) Table 5 Size distribution results from different layers(%) |

| 表6 不同层的各类Al系夹杂物所占百分数(%) Table 6 Percentage of all kinds of aluminum inclusionfrom different layers (%) |

不同外弧方向皮下深度的夹杂物含量和粒度分布以及组成变化趋势如图11和图12所示。 依据组成成分的不同, 皮下夹杂物分成两大类: 一种为脱氧产物类, 其成分较为简单, 主要氧化铝, 另一种为卷渣类, 主要来源是钢包渣、 中间包渣及连铸保护渣, 其成分较为复杂, 为包含Al, Ca, Si等元素的复合夹杂物。 IF钢表层0~3 mm中的夹杂物主要以脱氧产物氧化铝为主, 但也有一些卷渣类夹杂物引入。 由图11可知, 在皮下1.5~2.0 mm处, AlCa的复合夹杂物有较大增加, 说明在此区域有一些保护渣卷入其中, 也导致了脱氧类夹杂物比例的下降。 文献[3]物理模拟结果表明, IF钢夹杂物多在结晶器弯月面附近被凝固钩捕集, 另有少部分在液面以下被凝固钩捕集, 由此造成坯壳表层不同深度夹杂物数量不同。 在流股冲刷作用下, 夹杂物可能逃离凝固钩返回到钢液中。 在皮下0.5~1.0 mm处, 夹杂铝的含量均较低, 说明大量的夹杂物已经上浮。 0.5 mm处0~5 μm的夹杂物相对较多, 平均粒径也较小, 而皮下1.0 mm处, 夹杂Al的含量较少, 没来得及上浮的夹杂物颗粒较大, 平均粒径达6.779 μm, 大于10 μm的夹杂物接近20%。 1.5~2.5 mm处的夹杂物含量较多, 粒度差别不大, 但10~25 μm大颗粒夹杂物都比皮下0.5 mm处要多, 说明凝固钩对该部位上浮的夹杂物有一定的捕捉作用。 到皮下3.0 mm处, 夹杂物含量和平均粒径有所降低。

将火花源-原位统计分布分析技术与扫描电镜能谱分析相结合, 研究了IF钢中夹杂物的异常放电行为, 并制备了匹配的IF钢粒度分布参考物质, 探讨了IF钢中Al的异常光谱信号与氧化物夹杂粒度分布的相关性, 发现夹杂物组成元素异常信号净强度与夹杂物粒径的二元线性回归方程具有良好的线性相关性, 说明夹杂物粒径的平方与异常信号密切相关。 同时也表明当激发深度基本一致的情况下, 待测截面上的夹杂物面积分数对异常强度具有直接贡献。 并由此建立了基于火花源原位统计分布分析技术的IF钢夹杂物组成、 含量和粒度分布表征方法。 研究了IF钢外弧处皮下0~3 mm处的夹杂物含量、 组成和粒度分布的变化规律, 发现IF钢表层0~3 mm中的夹杂物主要以脱氧产物氧化铝为主, 但在皮下1.5~2.0 mm处, 由于一些保护渣的卷入导致AlCa的复合夹杂物有较大增加。 1.5~2.5 mm处的夹杂物含量较多, 粒度变化不大, 但10~25 μm大颗粒夹杂物都比皮下0.5 mm处要多, 说明凝固钩对该部位上浮的夹杂物有一定的捕捉作用, 到皮下3.0 mm处, 夹杂物含量和平均粒径有所降低。 该表征方法的建立对于IF钢工艺的具有重要指导作用。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|