作者简介: 张 浩, 1982年生, 安徽工业大学建筑工程学院副教授 e-mail: fengxu19821018@163.com

利用木材、 竹子、 等其他生物资源制备具有发达多孔结构与丰富比表面积的活性炭, 存在生产成本较高、 不利于生态环境的可持续发展、 使用寿命短和失效后容易造成室内环境二次污染的问题。 冶金固体废弃物与生物质废弃物是工业生产与农业生产主要的副产品, 因利用难度大、 附加值低且成本高, 导致大量堆放和填埋, 不仅造成生态环境的污染, 而且极大的浪费潜在资源。 面对上述问题, 利用冶金固体废弃物与生物质废弃物开发一种价格低廉且性能优越的生态活性炭, 既是冶金固体废弃物与生物质废弃物的高附加值利用与资源可持续发展的重要途径之一, 也是大幅降低改性活性炭生产成本与提高经济效益的重要途径之一。 以核桃壳与电炉渣为研究对象, 利用电炉渣中含有的金属氧化物对生物质废弃物进行改性处理制备用于甲醛降解的生态活性炭, 依据《室内装饰装修材料人造板及其制品中甲醛释放限量》(GB18580—2017)对生态活性炭性能进行测试。 利用X-射线光电子能谱(XPS)对元素含量进行测试与分析, X-射线荧光光谱仪(XRF)对化学成分进行测试与分析, 傅里叶变换红外光谱仪(FTIR)对结构组成进行测试与分析, X-射线衍射仪(XRD)对矿物组成进行测试与分析, 扫描电子显微镜(SEM)对微观结构进行测试与分析, 激光粒度仪(LPSA)对粒度分布进行测试与分析和比表面积及孔径测定仪(BET)对孔结构进行测试与分析, 以揭示核桃壳与电炉渣制备生态活性炭的机理, 以及生态活性炭对甲醛的降解机理。 结果表明: 核桃壳超微粉与电炉渣超微粉进行复合制备具有良好降解甲醛性能的生态活性炭, 不仅实现了冶金固体废弃物与生物质废弃物的高附加值的利用, 而且提出了“以废治危”的新室内空气甲醛治理理念。 电炉渣超微粉较好的被包裹于生态活性炭层状结构中, 提高生态活性炭的粉化率, 形成粒径较小的颗粒, 有利于提高生态活性炭与甲醛的降解作用面积。 电炉渣超微粉中含有Fe元素、 Mn元素与Ti元素, Fe元素具有磁性促使大量甲醛在生物质活性炭孔结构表面形成富集, Mn元素与Ti元素对已经富集的甲醛进行催化降解, 实现吸附降解与催化降解的协同作用。

Activated carbon with developed porous structure and abundant specific surface area was prepared from wood, bamboo and other biological resources, which has the problems of high production cost, being unfavorable to the sustainable development of ecological environment, short service life and being easy to cause secondary pollution of indoor environment after failure. Metallurgical solid waste and biomass waste as a major by-product of industrial production and agricultural production, their use is difficult to achieve, with low added value and high cost, leading to the fact that a large number of metallurgical solid waste and biomass waste cannot be disposed in direct stacking and landfill, causing not only the pollution of ecological environment, but also a great waste of potential resources. In the face of the above problems, the development of low price and superior performance of ecological activated carbon with metallurgical solid waste and biomass waste has become not only one of main methods to achieve the high value-added utilization of metallurgical solid waste and biomass waste and the sustainable development of resources, but also one of main methods to achieve the great reduction of the production cost of modified activated carbon and improve economic benefits. In this paper, walnut shell and electric furnace slag were studied firstly, ecological activated carbon for formaldehyde degradation was prepared by metal oxides contained in the electric furnace slag modified to treat the biomass waste, and performance of ecological activated carbon was tested by referring to Indoor decorating and refurbishing materials-Limit of formaldehyde emission of wood-based panels and finishing products (GB18580—2017). Element content was characterized and analyzed by X-ray photoelectron spectroscopy (XPS), chemical component was characterized and analyzed by X-ray fluorescence spectrometer (XRF), composition structure was characterized and analyzed by fourier transform infrared spectrometer (FTIR), mineral composition was characterized and analyzed by X-ray diffractometer (XRD), microstructure was characterized and analyzed by scanning electron microscope (SEM), particle size distribution was characterized and analyzed by laser particle analyzer (LPSA) and pore structure was characterized and analyzed by specific surface area and pore size distribution analyzer (BET), so as to reveal the mechanism of preparing ecological activated carbon from walnut shell and electric furnace slag, and the degradation mechanism of formaldehyde by ecological activated carbon. The results showed that ecological activated carbon with good degradation performance of formaldehyde is prepared by walnut shell ultrafine powder and electric furnace slag ultrafine powder, not only realizing the high value-added utilization of metallurgical solid waste and biomass waste, but also putting forward the new indoor air formaldehyde management concept of “treating danger by waste”. Electric furnace slag ultrafine powder is well wrapped in the layered structure of ecological activated carbon, to promote the pulverization rate of ecological activated carbon and forming particles with small particle size can improve the degradation area of ecological activated carbon and formaldehyde. Fe element, Mn element and Ti element are contained in electric furnace slag ultrafine powder; the magnetic property of Fe element induces the formation and enrichment of large amounts of formaldehyde on the pore structure surface of biomass activated carbon, and Mn element and Ti element catalyze the degradation of the enriched formaldehyde, realizing the synergistic effect of adsorption degradation and catalytic degradation.

活性炭是一种具有发达多孔结构与丰富比表面积的碳质材料, 被广泛应用于室内空气挥发性有机化合物(如: 甲醛)的吸附[1], 以解决日益严重的室内空气品质问题[2]。 目前广泛使用的活性炭普遍采用木材、 竹子等生物资源进行生产, 不仅导致生产成本较高, 而且不利于生态环境的可持续发展[3]; 同时活性炭的使用寿命短, 在失效后容易造成室内环境的二次污染, 因此极大的限制了活性炭在去除室内空气挥发性有机化合物的应用前景。 针对上述问题, 相关科研工作者提出一方面利用生物质废弃物(如: 果壳、 果核、 秸秆等)制备用于甲醛降解的活性炭, 极大的降低了活性炭的生产成本, 有利于生态环境的可持续发展, 已经成为研究的热点[4, 5]; 另一方面利用金属氧化物(如: Fe2O3, MnO2, CuO, TiO2等)对活性炭进行改性处理, 可以大幅提高活性炭的使用寿命与降解甲醛性能, 但是会导致改性活性炭的成本大幅增加, 已经成为实现改性活性炭高性能应用急需解决的问题[6, 7]。 钢渣作为炼钢过程中产生的冶金固体废弃物, 其主要矿物相为硅酸三钙、 硅酸二钙、 钙镁橄榄石、 铁铝酸钙及硅、 镁、 铁、 锰、 磷的氧化物形成的固熔体, 还含少量游离氧化钙及金属铁等[8, 9]。 如果利用钢渣中含有的金属氧化物对生物质废弃物进行改性处理制备用于甲醛降解的生态活性炭, 不仅解决了改性活性炭生产成本高且环境破坏大的问题, 而且开拓了冶金固体废弃物与生物质废弃物的高附加值应用。

以核桃壳与电炉渣为研究对象, 利用电炉渣中含有的金属氧化物对生物质废弃物进行改性处理制备用于甲醛降解的生态活性炭, 依据《室内装饰装修材料人造板及其制品中甲醛释放限量》(GB18580— 2017)[10, 11]对生态活性炭降解甲醛性能进行测试。 利用X-射线光电子能谱(XPS)对元素含量进行测试与分析, X-射线荧光光谱仪(XRF)对化学成分进行测试与分析, 傅里叶变换红外光谱仪(FTIR)对结构组成进行测试与分析, X-射线衍射仪(XRD)对矿物组成进行测试与分析, 扫描电子显微镜(SEM)对微观结构进行测试与分析, 激光粒度仪(LPSA)对粒度分布进行测试与分析和比表面积及孔径测定仪(BET)对孔结构进行测试与分析, 以揭示核桃壳与电炉渣制备生态活性炭的机理, 以及生态活性炭对甲醛的降解机理。

核桃壳(陕西省当地自产), 钢渣复合助磨剂(自制), 电炉渣(马钢(集团)控股有限公司), 磷酸(上海弘顺生物科技有限公司), 盐酸(南京化学试剂股份有限公司), 无水乙醇(南京化学试剂股份有限公司), 甲醛(上海弘顺生物科技有限公司), 去离子水(自制)。

HJC-1型环境测试舱(上海步青建筑科技发展有限公司), YP3003型精密电子天平(常州市宏衡电子仪器厂), XQM-4L型变频行星式球磨机(南京科析实验仪器研究所), JY92-Ⅱ 型超声波细胞破碎仪(宁波新芝生物科技股份有限公司), PHS-3C型pH酸度计(上海仪电科学仪器股份有限公司), YB-Z型真空恒温干燥箱(上海金鹏分析仪器有限公司), XCSL-16-12Y型中温实验炉(洛耐院仪器设备制造公司)。 AXIS-His型X射线光电子能谱仪(日本岛津Kratos公司), ARLAdvant’ X IntellipowerTW3600型扫描型X-射线荧光光谱仪(美国赛默飞世尔科技公司), Nicolet6700型傅里叶变换红外光谱仪(美国尼高力公司), D/Max/200PC型X射线衍射仪(日本理学公司), NANO SEM430型场发射扫描电子显微镜(美国FEI公司), LS-POP(9)型激光粒度仪(中国珠海欧美克仪器有限公司), Autosorb-1型比表面积及孔径测定仪(美国康塔仪器公司)。

1.3.1 生态活性炭制备

超微粉的制备: 将450 g核桃壳洗净且干燥后, 利用变频行星式球磨机以转速400 r· min-1粉磨60 min, 获得核桃壳超微粉; 将450 g电炉渣与9 g钢渣复合助磨剂进行混合后, 利用变频行星式球磨机以转速600 r· min-1粉磨90 min, 获得电炉渣超微粉。

生态活性炭前躯体的制备: 将50 g核桃壳超微粉与100 g磷酸进行混合后, 利用超声功率为400 W的超声波细胞破碎仪超声分散45 min, 获得核桃壳超微粉溶液; 将20 g电炉渣超微粉与100 g去离子水进行混合且滴加盐酸调节pH值至6.0后, 利用超声功率为400 W的超声波细胞破碎仪超声分散45 min, 获得电炉渣超微粉溶液; 将核桃壳超微粉溶液与电炉渣超微粉溶液混合且加入50 g无水乙醇后, 利用超声功率为600 W的超声波细胞破碎仪超声分散120 min, 获得生态活性炭前躯体。

生态活性炭的制备: 将生态活性炭前躯体放置于真空压强为-0.06 MPa和温度为80 ℃的真空干燥箱活化240 min后, 利用煅烧温度为250 ℃的实验炉焙烧15 min, 获得生态活性炭。

1.3.2 性能测试与表征

生态活性炭的降解甲醛性能按《室内装饰装修材料人造板及其制品中甲醛释放限量》GB18580— 2017, 采用环境测试舱法进行测试。 即取0.5 mg甲醛标准溶液滴加在培养皿上, 将其放入环境测试舱, 使其充分挥发, 即环境测试舱中的甲醛气体浓度为0.5 mg· m-3; 将40 g生态活性炭分散于直径150 mm的培养皿中, 且将培养皿放入环境测试舱底部; 设定环境测试舱中温度(23± 1) ℃, 相对湿度45%± 5%, 空气交换率(0± 0.02) times· h-1和表面空气流速0.1~0.3 m· s-1, 每2 h采样一次, 共10 h。

采用日本岛津/kratos公司AXIS-His型X射线光电子能谱仪对元素含量进行测试与分析, 采用美国赛默飞世尔科技公司ARLAdvant’ X IntellipowerTW3600型扫描型X-射线荧光光谱仪对化学成分进行测试与分析, 采用美国尼高力公司Nicolet6700型傅里叶变换红外光谱仪对结构组成进行测试与分析, 采用日本理学公司D/Max/200PC型X射线衍射仪对矿物组成进行测试与分析, 采用美国FEI公司NANO SEM430型场发射扫描电子显微镜对微观结构进行测试与分析, 采用中国珠海欧美克仪器有限公司LS-POP(9)型激光粒度仪对粒度分布进行测试与分析, 采用美国康塔仪器公司Autosorb-1型比表面积及孔径测定仪对孔结构进行测试与分析。

图1为核桃壳超微粉的XPS测试结果, 可以看出核桃壳超微粉的元素含量以C元素(含量72.0%)和O原子(含量26.7%)为主, 此外还存在少量的N原子(含量0.4%)、 Si原子(含量0.1%)、 Ca原子(含量0.8%), 说明核桃壳超微粉含有大量的碳元素, 是一种良好的制备活性炭的原材料。

表1是电炉渣超微粉的XRF测试结果, 可以看出电炉渣超微粉的化学成分为CaO, Fe2O3, SiO2, Al2O3, MgO, MnO, P2O5, Cr2O3, TiO2和Na2O等, 其中Fe2O3与CaO的含量较高, 分别为39.3%与36.3%, 还存在一定含量的Al2O3(含量4.2%)、 MnO(含量3.3%)与TiO2(含量0.5%), 说明电炉渣超微粉具有较高的碱性, 以及含有具有磁性与催化性能的金属氧化物, 有利于提高物质的吸附作用与催化作用。

| 表1 电炉渣超微粉的XRF测试结果Wt% Table 1 XRF test results of electric furnace slag ultrafine powder Wt% |

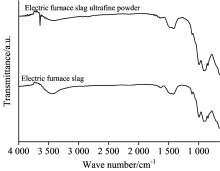

图2为电炉渣和电炉渣超微粉的FTIR测试结果, 对比于电炉渣的特征吸收峰, 可以看出一方面电炉渣超微粉在1 400 cm-1处的C— S— H凝胶特征吸收峰与960 cm-1处的沸石类相的特征吸收峰均明显增强, 说明钢渣复合助磨剂有利于电炉渣中的凝胶物质与玻璃体的细化; 另一方面电炉渣超微粉在3 600 cm-1处新增N— H伸缩振动特征吸收峰, 说明钢渣复合助磨剂中官能团在碱性环境下较好的吸附在电炉渣表面, 从而提高电炉渣的粉碎效果与分散效果。 这是因为钢渣复合助磨剂吸附于电炉渣表面, 对电炉渣具有润湿作用可以降低电炉渣表面自由能、 削弱电炉渣晶粒间合力, 并且产生挤开裂缝应力, 以达到破坏电炉渣硬度的作用[12]。

| 图2 电炉渣和电炉渣超微粉的FTIR测试结果Fig.2 FTIR results of electric furnace slag and electric furnace slag ultrafine powder |

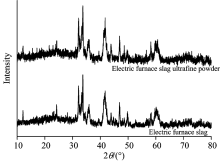

图3为电炉渣和电炉渣超微粉的XRD测试结果, 对比于电炉渣的衍射特征峰, 可以看出电炉渣超微粉衍射特征峰的位置、 数量与电炉渣衍射特征峰的位置、 数量完全一致, 即没有衍射特征峰的消失也没有新衍射特征峰的出现, 同时结合表2电炉渣超微粉的LPSA测试结果, 说明钢渣复合助磨剂可以有效降低电炉渣超微粉的粒径大小, 但是不会影响电炉渣超微粉的矿物组成。 这是因为钢渣复合助磨剂具有的活性分子在电炉渣表面形成吸附薄膜, 在粉磨过程中电炉渣发生断裂且产生的游离电价键与钢渣复合助磨剂提供的离子或分子进行中和, 以达到阻止电炉渣超微粉断裂面复合与消除、 减弱颗粒聚集的目的。

| 图3 电炉渣和电炉渣超微粉的XRD测试结果Fig.3 XRD results of electric furnace slag and electric furnace slag ultrafine powder |

| 表2 电炉渣超微粉的LPSA测试结果 Table 2 LPSA test results of electric furnace slag ultrafine powder |

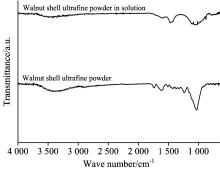

图4为核桃壳超微粉和溶液中核桃壳超微粉的FTIR测试结果, 对比于核桃壳超微粉的特征吸收峰, 可以看出溶液中核桃壳超微粉的官能团数量明显减少, 即在2 900.00和1 750.00 cm-1附近出现的C— H伸缩振动特征吸收峰、 N— H伸缩振动特征吸收峰消失, 在3 430.00, 1 620.00和1 030.00 cm-1附近出现的醇酚羟基O— H伸缩振动特征吸收峰、C=O伸缩振动特征吸收峰和C— O伸缩振动特征吸收峰依然存在。 这是因为核桃壳超微粉溶液是核桃壳超微粉与磷酸的混合物, 其中磷酸通过脱水反应与酸催化反应对核桃壳超微粉进行处理, 从而可以提高核桃壳超微粉中碳质材料的活性。

| 图4 核桃壳超微粉和溶液中核桃壳超微粉的FTIR测试结果Fig.4 FTIR results of walnut shell ultrafine powder and walnut shell ultrafine powder in solution |

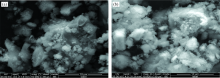

图5为电炉渣超微粉和溶液中电炉渣超微粉的SEM测试结果, 可以看出电炉渣超微粉呈现显著不规则棱角的颗粒, 且其粒径大小不均; 溶液中电炉渣超微粉呈现明显蜂窝状的颗粒, 且其粒径大幅降低。 这是因为电炉渣超微粉溶液是电炉渣超微粉与盐酸的弱酸溶液, 其中稀盐酸与电炉渣超微粉中含有的金属氧化物进行反应, 一方面实现电炉渣超微粉中金属元素的离子化, 有利于其对活性炭进行改性; 另一方面导致电炉渣超微粉的部分结构坍塌, 进一步降低其粒径大小。

| 图5 电炉渣超微粉(a)和溶液中电炉渣超微粉(b)的SEM测试结果Fig.5 SEM results of electric furnace slag ultrafine powder (a) and electric furnace slag ultrafine powder in solution (b) |

表3为生态活性炭前躯体的XRF测试结果, 由于X-射线荧光光谱仪只能确定测试样品中原子序数O— U之间的83种元素的种类以及含量, 因此C元素无法测试出来。 可以看出生态活性炭前躯体的主要化学成分为Fe2O3, SiO2, CaO和Al2O3, 以及含有一定含量的MnO和MgO, 说明核桃壳超微粉溶液与电炉渣超微粉溶液已经复合形成良好的生态活性炭前躯体, 具有较高含量的Fe2O3、 一定含量的MnO, 以及较少含量的TiO2, 实现了电炉渣超微粉中金属氧化物对活性炭的改性。

| 表3 生态活性炭前躯体的XRF测试结果Wt% Table 3 XRF results of ecological activated carbon precursor Wt% |

图6为生物质活性炭与生态活性炭的SEM测试结果, 可以看出生物质活性炭呈现良好且较规则的形貌, 层状结构清晰可见, 说明生物质活性炭具有极为丰富的孔结构, 有利于对甲醛进行吸附降解; 生态活性炭的层状结构依然清晰可见、 粒径大小明显降低, 并且未见电炉渣超微粉在生态活性炭表面团聚的现象, 说明电炉渣超微粉较好的被包裹于生态活性炭层状结构, 并且电炉渣超微粉可以提高生态活性炭的粉化率, 形成粒径较小的颗粒, 有利于提高生态活性炭与甲醛的降解作用面积。

| 图6 生物质活性炭(a)与生态活性炭(b)的SEM测试结果Fig.6 SEM results of biomass activated carbon (a) and ecological activated carbon (b) |

表4为生物质活性炭与生态活性炭的BET测试结果, 可以看出生物质活性炭具有良好的孔结构, 而生态活性炭的孔结构明显下降, 即孔容积与比表面积大幅减小、 平均孔径变化较为稳定, 这是因为电炉渣超微粉充填于生态活性炭层状结构中, 占据了一部分孔结构, 导致生态活性炭的吸附降解作用下降。 进一步结合表4与表5可以看出, 尽管生态活性炭的孔结构低于生物质活性炭的孔结构, 但是生态活性炭的降解甲醛效率大幅高于生物质活性炭的降解甲醛效率。 这是因为电炉渣超微粉中含有的Fe元素具有磁性, 可以促使大量甲醛在生态活性炭孔结构表面形成富集[13], 利用Mn元素与Ti元素对已经富集的甲醛进行催化降解[14], 实现生态活性炭的吸附降解与催化降解的协同作用, 从而不仅解决了由于孔容积与比表面积降低导致的生态活性炭吸附降解作用下降的问题, 而且大幅提高了生态活性炭的降解甲醛性能。

| 表4 生物质活性炭与生态活性炭的BET测试结果 Table 4 BET results of biomass activated carbon and ecological activated carbon |

| 表5 生物质活性炭与生态活性炭的性能测试结果 Table 5 Performance results of biomass activated carbon and ecological activated carbon |

(1) 核桃壳超微粉与电炉渣超微粉进行复合制备具有良好降解甲醛性能的生态活性炭, 不仅实现了冶金固体废弃物与生物质废弃物的高附加值的利用, 而且提出了“ 以废治危” 的新室内空气甲醛治理理念。

(2) 电炉渣超微粉较好的被包裹于生态活性炭层状结构中, 提高生态活性炭的粉化率, 形成粒径较小的颗粒, 有利于提高生态活性炭与甲醛的降解作用面积。

(3) 电炉渣超微粉中含有Fe元素、 Mn元素与Ti元素, Fe元素具有磁性促使大量甲醛在生物质活性炭孔结构表面形成富集, Mn元素与Ti元素对已经富集的甲醛进行催化降解, 实现吸附降解与催化降解的协同作用。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|