作者简介: 孙 谦, 1980年生, 哈尔滨焊接研究院有限公司正高级工程师 e-mail: 13936469057@163.com

熔透检测是实现高功率激光焊接质量在线控制的重要环节, 但由于介观尺度下的低辐值熔透特征信号产生于激光匙孔底部被匙孔喷射物质和周围干扰信号完全掩盖, 熔透状态难以被直接获取, 常规检测多以间接测量为主。 将光谱透视技术、 红外显微成像技术、 光电传感技术及空间定位提取技术相结合, 提出一种激光焊接熔透特征信号同轴增效提取方法。 以高功率激光在匙孔内壁激发的荧光辐射源作为直接检测信号, 利用不同发光体的谱段特性在红外谱段有效分离并抑制激光焊接匙孔上方的等离子体、 金属蒸汽焰、 粒子团簇等强干扰信号, 使红外荧光信号得到有效增强, 实现光谱透视显像效果。 同时采用自行研制的激光焊接同轴显微光路系统, 利用红外显微成像原理提取到匙孔内壁受激辐射荧光的红外显微实像。 并以此为基础对高功率激光焊接熔透状态与匙孔内部影像特征进行关联研究, 发现与熔透状态直接相关的低辐射值特征现象及特征区域的存在。 通过视觉辅助定位调节和熔透特征位置试验矫正等寻位方式, 依次提高定位精度, 直至将传感器光电感应芯片高精度定位至荧光辐射实像中的熔透特征区域。 由此通过光谱透视—显微成像—介观寻位萃取的逐层光学分离方式, 实现了对匙孔熔透特征数据的精准提取和最大化增强。 试验结果表明, 基于多种光谱及光学处理技术复合应用的大功率固体激光焊熔透特征同轴增效提取方法对激光熔透特征信号增强效果显著, 可作为一种新型的高功率激光焊接熔透在线检测手段。

Penetration detection is an important link to realize the on-line control of high power laser welding quality. However, because the penetration region has the characteristics of low radiation and mesoscopic scale, which is generated from the bottom of the laser keyhole, its signal is completely masked by the ejected materials from the keyhole and the surrounding interference signals. As the penetration state is difficult to be directly obtained, the conventional measurements mainly use indirect measurement. In this paper, a coaxial synergistic extraction method of laser welding penetration characteristic signal is proposed by combining technologies of spectral perspective, infrared microscopic imaging, photoelectric sensing and spatial location extraction. It uses the fluorescence source as the direct detection signal, which is excited by high power laser in the inner wall of the keyhole, and by using the spectral characteristics of different luminescent materials in the infrared spectrum, separates and suppresses the strong interference signals such as plasma, metal vapor flame, particle cluster and so on over the keyhole. So as to enhance the infrared fluorescence signal in the keyhole effectively and realize the effect of spectral fluoroscopy. At the same time, by using the self-developed microscopic optical system with long focus in coaxial laser welding, which is according to the principle of infrared microscopic imaging, the real images of the stimulated radiation behavior which inside the keyhole are extracted. On this basis, the correlation between penetration state of high power laser welding and internal image features of keyhole is studied. The phenomenon of low radiation value and its existing position directly related to penetration state are found. After that, by means of visual assisted positioning adjustment and penetration characteristic position test experiments, that can improve the positioning accuracy successively, until the sensor photoelectric sensor chip is positioned to the penetration characteristic region in the fluorescence radiation real image with high precision. Therefore, by layer-by-layer optical separation method of spectral perspective, microscopic imaging and mesoscopic location signal extraction, accurate extraction and maximization of keyhole penetration data can be realized. The experiments results show that the coaxial synergistic extraction method of penetration characteristics of high power solid laser welding, which is based on composite applications of multiple spectral and optical processing methods, is effective and can be used as a new method for on-line detecting penetration of high power laser welding.

焊缝的熔透状态是衡量钛合金激光焊接成形质量最重要的指标之一, 同时激光焊接熔透准确识别是实现高功率激光焊接质量在线控制的重要环节, 但由于高功率激光焊接过程存在剧烈能量交互效应, 匙孔内部及上方存在大量等离子体、 金属飞沫、 金属蒸汽焰、 粒子团簇等喷射物质, 由于这些物质具有强光辐射、 黑体吸收、 光线遮挡、 光学反射、 散射等强干扰作用, 而熔透特征区域位于激光匙孔底部, 其直径一般在0.05~0.4 mm(激光光纤芯径不大于600 μ m)属于介观尺度范畴, 因此在焊缝正面穿透所有干扰物质, 进入匙孔底部对介观尺度低辐值熔透信号进行识别是一项极难攻克的技术难点。 所以当前检测手段主要采用等离子体光辐射、 熔池热场、 熔池表面特征、 匙孔声学特征等间接信号作为测试依据[1, 2, 3, 4], 虽然这些信号都能在一定程度上反映出激光焊接过程熔透状态的某些特征信息, 但是间接测量受电、 磁场、 气流、 温度等环境影响因素较多、 不确定性大, 测试可靠性难以保证[5]。

由于等离子体等绝大多数干扰信号会在红外谱段得到大幅衰减, 因此采用光谱透视手段是解决激光匙孔内熔透特征信息难以识别的有效途径[6, 7], 以大功率固体激光焊接TC4钛合金为试验对象, 通过自行研制的激光焊接同轴显微光路系统, 国内首次研究匙孔内部受激辐射行为透视成像技术及实像内部介观尺度下的熔透特征信号高精度空间定位提取技术, 创新出一种基于直接信号测试的高功率激光焊接熔透在线检测光学处理新方法, 同时通过光谱透视、 红外显微成像、 光电传感、 空间定位提取等复合处理方法, 将原始光学信号逐层分离, 有效降低干扰信号数量、 提高熔透有效信息在混合信号中的占比, 增强识别准确度, 实现对匙孔内熔透特征直接信号的有效增强和精准提取, 为进一步实现可靠熔透在线检测提供有力的基础信号保障。

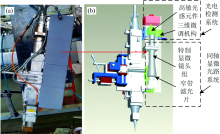

试验装置包括大功率固体激光焊接设备、 行走式焊接工作台、 激光焊接熔透检测装置、 计算机控制系统等, 主要实现激光焊接、 熔透状态检测、 系统控制和数据处理等功能。 其中激光焊接熔透检测装置主要由同轴显微光路系统和光电检测系统组成。 同轴显微光路系统由窄带滤光片和特制的显微镜头组构成。 光电检测系统由三维微调机构、 高敏光感元件、 数据采集与处理单元构成。 检测装置实物及内部组成如图1所示, 实验条件见表1。

| 表1 激光焊熔透试验条件 Table 1 Experimental conditions of laser welding penetration |

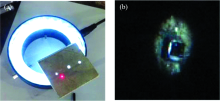

研究表明激光焊接时匙孔内壁在剧烈的能量交互作用下会被激发出微弱的荧光现象[8, 9], 由于该辐射现象产生于匙孔内壁表面, 与匙孔形态变化有直接关联, 因此可作为反映匙孔内壁行为变化的直接检测信号。 但是匙孔上方的强烈激光致等离子体等喷射遮挡物质是检测匙孔内部熔透行为特征的主要技术障碍之一。 需要通过具有穿透能力的大景深光学聚焦处理, 同时选取特定的红外谱段利用不同发光体的谱段特性分离并抑制激光焊接匙孔上方的等离子体、 金属蒸汽焰、 粒子团簇等强干扰信号, 使匙孔内壁荧光辐射信号得到有效增强[10], 实现光谱透视效果, 图2(a)为采用同轴显微光路系统对3 mm厚钛合金激光穿透焊在“ 适度熔透” 时捕捉到的熔透特征映像。

| 图2 激光焊接熔透特征图像 (a): 适度熔透下的特征映像; (b): 不同功率下的特征映像Fig.2 Feature image of laser welding penetration (a): Feature image of moderate full penetration; (b): Feature image of different laser power |

图2(a)中显示的是钛合金激光熔透焊接时匙孔内壁产生的荧光现象, 从图中不难发现较中心位置存在一个低灰度暗区, 这是由于激光穿透工件时在匙孔底部形成了缺口, 进而导致该区域失去了荧光效应而产生的, 当激光功率较低时该暗区呈周期性的闪动出现, 但是随着激光功率的增强, 该区域的停留时间及面积均有明显增加趋势[如图2(b)所示], 由于该区域与激光焊接熔透状态直接相关, 可定义为熔透特征区域。

激光焊接匙孔内部受激辐射行为特征的透视显微实像由位于激光焊接头同轴监控口处的同轴显微光路系统获得, 焊接时同轴监控口处的混合光信号首先通过滤光片进行谱段分离实现对匙孔内壁荧光辐射信号的有效增强, 然后经过一组变倍镜头、 变焦镜头、 物镜镜头顺序连接具有增长工作距离、 加大景深、 汇聚视角作用的特制显微镜头组汇聚成放大的光学实像, 再通过三维微调机构将高敏光感元件的光感面调节并定位于实像中的熔透特征位置, 进行微区定点测试, 由此通过光谱透视— 显微成像— 介观寻位萃取的逐层光学分离方式, 可实现对激光熔透辐射特征信号的有效捕捉[11, 12], 数据采集与处理单元用于完成对高敏光感元件传输过来的信号进行数据采集、 预处理、 模数转化、 数据传输等工作, 检测信号与主机数据信息交互通过以太网接口连接实现, 数据采集与处理单元工作原理如图3所示。

通过常规信号提取方法实现熔透特征区域信号有效识别是极为困难的, 因为比如4 kW激光在3 mm厚钛合金板上产生的匙孔上端开口直径在1 mm左右, 下端开口直径一般小于0.2 mm, 所以熔透特征区域仅占不到匙孔面积的1/25, 并且焊接过程中匙孔内的热辐射情况也会存在较大波动, 因此直接检测匙孔整体热辐射情况来识别熔透情况是不可靠的, 必需找到熔透特征区域并对其进行局部信号提取, 因此精确的空间定位提取技术是实现可靠熔透检测又一技术难点。

激光头的红光引导光是与熔透特征区域最为接近的定位调节光源, 但是由于红光辐射强度较弱传感器几乎没有感应, 因此需要增设新的点光源辅助定位, 如图4(a)所示, 环形灯光源透过金属片的小孔后形成一个直径为1.5 mm的点光源, 将点光源移至与红光位置完全重合后, 通过特制显微镜头组汇聚成放大的光学实像, 如图4(b)所示。 同时, 采用微距相机及三维调节机构辅助调节定位, 可将传感器感应芯片完全置于实像的中心位置, 微距相机实物图及拍摄位置见图5。

| 图4 点光源及其投射实像 (a): 点光源辅助定位; (b): 点光源投射实像Fig.4 The pointolite and its projected real image (a): The pointolite for assisted positioning; (b): Projected real image of the pointolite |

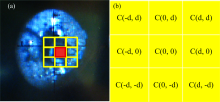

在视觉辅助定位调节的基础上, 还须通过实验对邻区熔透特征测试结果进行比对, 进一步矫正传感器的与熔透特征区域定位的精确度。 具体为, 首先在微距相机拍摄到图像中, 以传感器感应芯片位置为原点, 以芯片直径d为单元格进行邻区网格划分, 如图6(a)所示。 然后通过微距相机的实时画面, 调节三维微调机构, 将光感面分别移至不同单元格后进行激光熔透试验, 并记录下坐标值[见图6(b)]和该位置下的熔透试验结果。 每组熔透实验均以0.5 m· min-1的焊接速度对3 mm厚钛合金试板施加2 900~3 500 W线性缓增功率的激光束, 可获得焊缝背面由未熔透— 微熔透— 适度熔透— 过熔透连续变化的焊缝[6]。

| 图6 邻区网格划分及定位坐标 (a): 邻区网格划分方法; (b): 网格定位坐标Fig.6 Divide method and cells positioning coordinates (a): Meshing method for adjacent areas; (b): Grid positioning corrdinates |

试验假设, 当高敏光感元件的光感面位于激光匙孔内部, 但没有位于熔透特征区域时, 传感器所检测的位置在匙孔内壁上, 随着激光焊接功率的加大, 匙孔内壁受激辐射的荧光效应会不断加大, 因此检测信号会持续增强。 而假设当高敏光感元件的光感面位置与熔透特征区域完全一致时, 光电传感信号则会与焊缝熔透状态相一致, 起初会随着激光功率的增加而增强, 当焊缝开始微熔透时, 由于此时熔透程度较小且以闪动方式出现, 因此检测信号的增强趋势先是有所减小, 然后随着熔透程度的不断加大, 熔透特征逐渐增强, 检测信号的爬升趋势会逐渐停止并转呈下降趋势, 且随着熔透状态的增强, 信号下降趋势更加明显。

以此为判别依据对图6(b)中9个试验位置点的激光熔透试验结果进行对比, 如图7所示。 通过上述分析可知c(0, 0)和c(0, -1)位置的检测数据与实际熔透特征区信号变化趋势更为接近, 因此熔透特征区域坐标最终设定为c(0, -0.5)。 然后可借助微距相机进行辅助观测, 并通过三维微调机构调节传感器感应芯片至熔透特征区域, 调试定位精度应小于0.05 mm。

验证试验选取了3 mm厚钛合金板在1 m· min-1焊接速度下进行变功率激光熔透实验, 激光功率设定为3 500— 4 500— 3 000 W以阶跃式变化输出, 所获得的焊缝在4 500 W时为“ 适度熔透” 焊缝, 在3 500和3 000 W时均为未熔透, 图8(a)为利用上述检测系统将高敏光感元件的光感面完全置于熔透特征区域时的检测结果, 图8(b)为光感面位于匙孔实像以内, 但偏离了熔透特征区域0.5 mm处的检测结果。 从图中可以看出, 图8(a)对焊缝的熔透行为的感应非常“ 敏感” , 说明激光焊接熔透辐射特征信号对激光焊接熔透行

为具有较好的感知效用, 而图8(b)虽然检测区域也在匙孔范围以内, 但是信号的感应度却很差, 二者存在较大差异说明熔透辐射特征信号的提取位置同样非常重要, 因此, 光感元件感应芯片的有效定位、 同轴显微光路系统获得匙孔内部熔透特征区域成像情况、 以及二者尺寸的匹配关系都是决定激光焊接熔透辐射特征信号有效提取的关键因素。 同时, 也充分验证了研制的同轴显微光路系统及检测系统对于激光焊接熔透测试的有效性。

(1)采用光谱透视手段在红外区对匙孔上方的干扰信号进行窄带谱段分离, 是实现匙孔内部受激辐射行为透视再现的有效途径。

(2)熔透特征区域信号的提取方法及传感器定位准确度对熔透结果的可靠性至关重要。

(3)采用光电传感技术, 并通过视觉辅助定位调节及熔透特征位置试验矫正后, 可实现对匙孔映像熔透特征数据的精准提取。

(4)基于多种光谱及光学处理技术复合应用的高功率激光焊接同轴熔透特征信号的增效提取方法对有效识别信号增强效果显著, 为进一步实现可靠熔透在线检测打下了坚实基础。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|