作者简介: 张国芳, 女, 1981年生, 内蒙古科技大学材料与冶金学院副教授 e-mail: afang1001@126.com

采用水热法制备纳米Ce0.95M0.05O2(M=Fe3+, Nd3+, Eu3+)固溶体, 系统研究了固溶体的微观晶体结构及光谱特性。 X射线衍射(XRD)结果表明, 掺杂样品均为单相萤石立方结构, 无对应于掺杂离子氧化物的杂相存在, 说明三种掺杂离子均成功掺入CeO2晶格内而形成固溶体。 计算各样品的晶粒尺寸, 得到掺杂固溶体的粒度均低于20 nm。 采用紫外可见光谱(UV-Vis)表征固溶体的电子跃迁性能。 与纯CeO2相比, 掺杂固溶体的吸收边均发生红移; 同时, 拟合得到各样品能隙由大到小依次为: CeO2 (3.13 eV)>Ce0.95Eu0.05O2 (3.04 eV)>Ce0.95Nd0.05O2 (2.94 eV)>Ce0.95Fe0.05O2 (2.75 eV)。 荧光光谱(PL)测试表明, 掺杂样品的发射峰强度均比纯CeO2低, 其中Fe3+掺杂固溶体样品的荧光强度降低最为明显。 其原因在于Fe3+掺杂会使固溶体晶格内引入更多缺陷, 从而阻碍了电子与空穴的复合。 将固溶体作为催化剂添加到Mg2Ni-Ni中, 球磨制得Mg2Ni-Ni-5%Ce0.95M0.05O2复合材料, 系统测试复合材料电极的电化学和动力学储氢性能。 结果表明, Ce0.95M0.05O2固溶体可有效提高Mg2Ni-Ni合金复合材料的电化学放电性能, 最大放电容量分别为: Ce0.95Fe0.05O2(874.8 mAh·g-1)>Ce0.95Nd0.05O2(827.8 mAh·g-1)>Ce0.95Eu0.05O2(822.7 mAh·g-1)>CeO2(764.9 mAh·g-1)。 同时, 催化剂还可有效提高复合材料的电化学循环稳定性, 经20次循环后的容量保持率为: Ce0.95Fe0.05O2(49.8%)>Ce0.95Eu0.05O2(49.7%)>Ce0.95Nd0.05O2(46.3%)>CeO2(34.1%)。 对复合材料进行高倍率放电性能(HRD)表征, 掺杂固溶体催化剂能够显著提高样品的大电流放电性能, 如当放电电流密度为200 mAh·g-1时, 各样品的HRD为: Ce0.95Fe0.05O2(59.5%)>Ce0.95Eu0.05O2(57.4%)>Ce0.95Nd0.05O2(55.7%)>CeO2(54.4%)。 采用恒电位阶跃测试催化剂对复合材料中H扩散能力的影响, H扩散系数由大到小依次为Ce0.95Fe0.05O2>Ce0.95Eu0.05O2>Ce0.95Nd0.05O2>CeO2。 分析认为, 固溶体的催化效果与其氧空位浓度、 晶格缺陷及掺杂离子易变价特性密切相关。

Nanosized Ce0.95M0.05O2(M=Fe3+, Nd3+, Eu3+) solid solutions were synthesized via hydrothermal method. The micro-crystalline structure and spectra characteristics were investigated systemically. X-ray diffraction (XRD) results showed that doped samples exhibited single phase fluorite cubic structure, while no impurity phases corresponding to the doped ions oxides were observed. This result indicated that the doped ions had been doped into the lattice of CeO2 and formed solid solutions. The crystalline sizes of the samples were calculated lower than 20 nm. The electron transition properties of the solid solutions were characterized by UV-Vis spectra. Red-shift of absorption edges of the doped solid solutions was observed. Meanwhile, the band gap energies were fitted and it was found that the obtained values from large to small is CeO2 (3.13 eV)>Ce0.95Eu0.05O2 (3.04 eV)>Ce0.95Nd0.05O2 (2.94 eV)>Ce0.95Fe0.05O2 (2.75 eV). The photoluminescence (PL) spectra displayed that the intensities of the doped sample emission peaks were lower than that of pure CeO2. Among them, the peak of the solid solution with Fe3+ ions possessed the lowest intensity. It can be explained that the doping of Fe3+ ions would introduce more defects in the lattice, which would hinder the recombination of electrons and holes. The solid solutions were added into Mg2Ni-Ni as catalysts and the Mg2Ni-Ni-5%Ce0.95M0.05O2 composites were obtained via ball milling method. The electrochemical and dynamic hydrogen storage performances were tested systematically. It was showed that the Ce0.95M0.05O2 solid solutions could improve the electrochemical discharge properties, the maximum discharge capacities were Ce0.95Fe0.05O2 (874.8 mA h·g-1) >Ce0.95Nd0.05O2 (827.8 mAh·g-1) >Ce0.95Eu0.05O2 (822.7 mA h·g-1) >CeO2 (764.9 mAh·g-1), respectively. Meanwhile, the catalysts also could enhance the electrochemical cycle stabilities of the composites effectively. The capacity retention ratio after 20 cycles were Ce0.95Fe0.05O2 (49.8%)>Ce0.95Eu0.05O2 (49.7%)>Ce0.95Nd0.05O2 (46.3%)>CeO2 (34.1%). The high rate discharge (HRD) properties of the composites were characterized, and it was proved that the solid solutions catalysts could improve the large current discharge performances of the composites. For instance, when the discharge current density was 200 mAh·g-1, the HRD were Ce0.95Fe0.05O2 (59.5%)>Ce0.95Eu0.05O2 (57.4%)> Ce0.95Nd0.05O2 (55.7%)>CeO2 (54.4%). The influence of the catalysts on the H diffusion capacity in the composites was evaluated by constant potential step technique, and the H diffusion coefficient was: Ce0.95Fe0.05O2>Ce0.95Eu0.05O2>Ce0.95Nd0.05O2>CeO2. The catalysis effects of the solid solutions were closely related to the concentration of oxygen vacancies, lattice defects in the lattice and the characteristic of easy to change valences of the doped ions.

Mg2Ni合金的理论储氢容量高, 资源丰富, 是极具开发前景的一类储氢合金。 但Mg2Ni的放氢温度高、 动力学性能差及易被腐蚀等问题尚待解决。 为此, 人们探索了包括优化合金成分[1]、 增大合金比表面积[2]及添加催化剂[3]等诸多改善方法。 其中球磨法能够提高合金比表面积及增加晶格缺陷, 显著改善储氢合金性能[4, 5]。 添加催化剂能够活化合金表面、 减弱Mg— H键能, 促进放氢及降低吸放氢活化能等。 目前所研究的催化剂包括金属[6]、 金属氧化物[7]及金属卤化物[8]等。 催化剂的离子价态、 形貌及颗粒大小等均会对催化效果产生影响。 研究表明, 氧化物的催化效果通常更为显著。

CeO2对Mg基储氢材料具有优良的催化作用, 能够显著降低MgH2的放氢活化能, 且催化效果随掺杂浓度增大而提高[9, 10]。 其催化能力一方面来源于Ce离子的变价特性, 另一方面与其特殊的萤石立方结构密切相关。 Ce离子价态转变时会引起晶格中氧空位占比变化, 随氧空位占比的升高, 其催化性能也随之提高。 为优化CeO2的催化性能, 通常在其晶格中进行离子掺杂, 以调控其晶格结构, 提高氧空位占比。 同时, 掺杂离子自身的化学特性也会对CeO2的催化性能产生重要影响[13]。 但目前关于掺杂离子对其催化性能的影响尚待深入研究。

Fe3+及Eu3+均有变价特性, 而Nd3+具有稳定+3价态。 同时, Fe3+半径与Ce4+半径差别较大, 而Eu3+及Nd3+半径与Ce4+半径接近。 本文选取Fe3+, Nd3+和Eu3+, 利用水热法制备掺杂浓度为5%的纳米CeO2基固溶体, 将其与Mg2Ni合金球磨复合。 系统研究复合材料的动力学和电化学储氢性能, 探索掺杂离子特性对纳米CeO2固溶体催化性能的影响, 探索催化机理。

所用试剂为阿拉丁试剂公司的Fe(NO3)3· 9H2O (AR), Nd(NO3)3· 6H2O (AR), Eu(NO3)3· 6H2O (AR), Ce(NO3)3· 6H2O (AR)及NaOH (AR), 实验用水为自制超纯水。

采用水热法制备纳米Ce0.95M0.05O2(M=Fe, Nd, Eu)。 实验流程: 分别配制0.3 mol· L-1的Fe(NO3)3, Nd(NO3)3, Eu(NO3)3及Ce(NO3)3溶液, 将溶液按摩尔比Ce:M(掺杂金属离子)=95:5的比例与Ce(NO3)3溶液混合, 搅拌过程中逐滴滴加6 mol· L-1的NaOH溶液至pH=13, 将悬浊液移入反应釜密封后200 ℃反应24 h。 以蒸馏水反复洗涤产物至中性, 80 ℃烘干10 h。 将200目以下的Mg2Ni, Ni粉及固溶体按照质量比Mg2Ni:Ni:Ce0.95M0.05O2=1:1:0.05混合, Ar气氛下球磨10 h。

样品微观结构通过XRD测试分析(D8 ADVANCE (Bruker)), 采用Cu Kα 辐射, 扫描速度4° · min-1。 利用Scherrer公式计算平均粒径。 紫外光谱采用Hitachi U-3900紫外光谱仪(HITACHI)测试。 荧光光谱采用F-4600 (Hitachi)荧光光谱仪测试, 激发波长为325 nm。

将球磨复合材料与羰基镍粉按质量比1:4混合压片, 以Ni(OH)2/NiOOH为正极, Hg/HgO电极为参比电极, 以6 mol· L-1 KOH溶液为电解液, 采用CT2001A型LAND电池系统, 在303 K下测试电化学及高倍率性能。 电化学测试采用充放电流密度均为40 mAh· g-1。 利用PARSTAT 2273电化学工作站测试303 K下电极的氢扩散系数。 复合材料电极经充分活化后在满充状态下进行测试, 阶跃电位500 mV, 阶跃时间3 600 s。

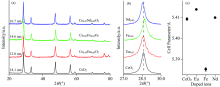

图1(a)为Ce0.95M0.05O2(M=Fe, Nd, Eu)的XRD图谱。 由图可知, 掺杂样品与纯CeO2的衍射峰一致, 均为纯相萤石立方结构(PDF#34-0394), 说明三种离子均成功掺入CeO2晶格中。 样品的晶粒尺寸如图中所标注。 三种掺杂样品的晶粒尺寸均比纯CeO2的粒度小, 表明掺杂离子会阻碍晶粒变大。 掺杂离子会引起固溶体晶格畸变而导致衍射峰位移动, 如图1(b)所示。 不同掺杂离子引起峰位移动方向不同, 其中Nd3+及Eu3+半径(

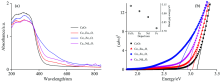

图2(a)为固溶体的紫外可见吸收光谱。 掺杂后样品的吸收边发生红移。 这是由于掺杂离子Eu3+及Nd3+的4f能级或Fe3+的3d能级改变了CeO2的能带宽度。 掺杂离子在CeO2纳米晶的导带下形成了离散的空能级, 允许电子从CeO2的价带跃迁到较低的杂质能级上, 使能隙红移。 此外, 掺杂Nd3+样品的吸收光谱在570, 590, 748, 796, 809及825 nm处有多个吸收峰, 对应于Nd3+离子的f— f电子跃迁[12]。

对样品的紫外吸收光谱进行直接跃迁模式拟合, 结果如图2(b)所示。 掺杂离子引起固溶体能隙发生红移, 具体变化为CeO2 (3.13 eV)> Ce0.95Eu0.05O2(3.04 eV)> Ce0.95Nd0.05O2 (2.94 eV)> Ce0.95Fe0.05O2 (2.75 eV)。 Ce0.95Fe0.05O2能隙降低最为显著, 其原因可能是由于Fe3+的3d轨道所形成的杂质能级更低, 而稀土离子Nd3+和Eu3+与Ce4+性质相似, 故能隙降低并不明显。 通过对比掺杂Nd3+和Eu3+样品可知, 含Eu3+样品能隙降低程度较小, 这可能是由于掺杂Eu3+固溶体晶粒尺寸最小, 存在量子尺寸效应而导致能隙增大。

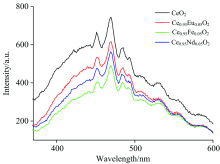

图3为固溶体的荧光光谱。 发射峰的最强处位于469 nm, 其他强度稍低的峰分别位于422, 439, 451, 484, 492, 506, 530, 556及581 nm处等。 这些峰互相叠加, 形成了350~600 nm范围内的一个大而宽的发射峰, 这是由于在Ce(4f)与O(2p)之间存在许多晶格缺陷能级所造成的。 如430~540 nm间的峰对应于从不同的缺陷能级至价带的跃迁, 而从540~564 nm间的峰则可能是由于晶格中存在的氧空位所引起[14]。 对比各样品的峰强度可知, 纯CeO2强度最高, 而掺杂样品的发射峰强度明显降低, 证明掺杂离子、 晶格缺陷及氧空位会延迟光生电荷载流子的复合。 其中掺杂Fe3+固溶体的荧光峰强度最低, 说明Fe3+掺杂能够使固溶体晶格内产生更多晶格缺陷。

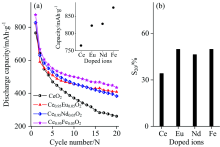

图4(a)为复合材料电极Mg2Ni-Ni-5%Ce0.95M0.05O2经20次充放电循环的放电曲线。 所有复合材料在第一次循环达到最大放电容量, 表明材料活化性能良好。 如图4(a)中附图所示, 添加不同固溶体复合材料的最大放电容量分别为: Ce0.95Fe0.05O2(874.8 mAh· g-1)> Ce0.95Nd0.05O2(827.8 mAh· g-1)> Ce0.95Eu0.05O2(822.7 mA h· g-1)> CeO2(764.9 mAh· g-1), 说明催化剂能够明显提高Mg基合金的最大放电容量。 随充放电循环次数增大, 放电容量逐渐降低。 其原因与合金在碱液中被腐蚀及吸放氢后合金发生粉化等因素有关。 不同样品的容量保持率如图4(b)所示。 与纯CeO2催化剂相比, 固溶体催化剂能够使合金的容量保持率显著上升, 其大小关系依次为: Ce0.95Fe0.05O2(49.8%)> Ce0.95Eu0.05O2(49.7%)> Ce0.95Nd0.05O2(46.3%)> CeO2(34.1%), 其中含Ce0.95Fe0.05O2复合材料的容量保持率最高。

为研究催化剂对材料内部H扩散能力影响, 对Mg2Ni-Ni-5%Ce0.95M0.05O2复合材料进行恒电位阶跃测试。 图5为典型样品球磨Mg2Ni-Ni-5%CeO2复合材料电流与时间响应半对数曲线, 附图为不同样品的扩散系数D。 由图5可知, 与纯CeO2相比, 掺杂固溶体均可有效提高合金内部的H扩散系数。 其中掺杂Fe3+固溶体使复合材料的扩散系数最大。

通过研究Ce0.95M0.05O2催化剂对Mg基合金电化学和动力学储氢性能的影响, 得到固溶体的催化能力由大到小依次为Ce0.95Fe0.05O2> Ce0.95Eu0.05O2> Ce0.95Nd0.05O2> CeO2。 Ce0.95M0.05O2的催化机理可从以下几方面进行分析: 首先, 掺杂离子通过替代Ce4+, 能够使CeO2晶格结构发生畸变, 使晶格内产生氧空位, 进而提高固溶体的催化能力[15]; 第二, 与Eu3+及Nd3+相比, 过渡金属Fe3+与Ce4+的离子半径及化学特性均差异较大, 因此Fe3+的掺杂会使CeO2晶格结构畸变程度较大, 使固溶体内产生更多晶格缺陷及氧空位; 第三, 在复合材料吸放氢(充放电)过程中, Mg基合金表面与H 之间存在电子交互作用, Fe3+具有易变价特性, 使催化剂能够通过变价而促进H的吸收与释放, 从而进一步提高固溶体的催化效果; 第四, Nd3+与Eu3+的离子半径均与Ce4+相近, 而Eu3+掺杂固溶体的催化效果相对更好, 其原因在于Eu3+也具有一定的变价特性, 即固溶体中同时存在部分Eu2+, 因此使CeO2晶格结构内产生更多缺陷及氧空位, 从而能够提高固溶体的催化效果。

采用水热法合成纳米Ce0.95M0.05O2(M=Fe, Nd, Eu)固溶体, 将其分别作为催化剂制备球磨Mg2Ni-Ni-5%Ce0.95M0.05O2复合材料, 探索不同掺杂离子对CeO2基固溶体催化性能的影响机理, 得到以下结论:

(1) 固溶体均为单相萤石立方结构, 掺杂后样品晶粒尺寸减小, 晶格结构发生畸变; 固溶体的紫外吸收边红移, 能隙减小, 荧光光谱的发射峰强度降低。

(2) 固溶体的催化效果优于纯CeO2。 催化效果由大到小依次为Ce0.95Fe0.05O2> Ce0.95Eu0.05O2> Ce0.95Nd0.05O2> CeO2。

(3) 固溶体对Mg基合金的催化效果与晶格缺陷浓度及掺杂离子的变价特性密切相关。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|