作者简介: 曹宝龙, 1995年生, 南京工程学院机械工程学院硕士研究生 e-mail: 15151839700@163.com

有机电致发光器件(OLEDs)具有低能耗、 高效率、 高色域等优点, 在当前的显示行业中展现出巨大的应用前景。 在当前的市场上, 主要是通过蒸镀的方式来制造有机发光显示器件。 在OLEDs各种制备技术中, 喷墨打印相对于目前主流的蒸镀方式, 可以有效提高材料利用率, 减小资源浪费, 然而, 在利用喷墨打印制备优质薄膜的实际操作过程中, 研究人员发现在薄膜表面经常会出现“咖啡环”效应这种成膜缺陷, 这种缺陷的存在不仅影响了膜层质量和器件的性能, 同时也在某种程度上制约了喷墨打印技术的进一步发展。 通过对喷墨打印技术成膜的一系列相关工作进行整理, 总结并分析了喷墨打印成膜缺陷——“咖啡环”的形成原因, 并归纳了目前已被证实的可以提高成膜质量的相应策略。 针对“咖啡环”现象的主要形成原因, 我们主要从抑制液滴内部的毛细流动、 增大向内的Marangoni流和控制三相线滑移这三个角度对以往的研究工作进行了分析概括。 通过分析总结, 发现主要是通过三种途径来达到抑制毛细流动的目的: 首先是增加毛细流动阻力, 其次还可以调整溶液的蒸发条件, 此外依靠粒子间的相互作用也可以达到抑制毛细流动的目的; 同时, 现在有两种主流的方法来增大向内的Marangoni流, 一种是通过改变溶剂组成从而改变液滴表面张力达到优化Marangoni流的目的, 另外一种是通过添加表面活性剂来增大Marangoni流; 对于控制三相线滑移, 通过对以往研究的分析, 总结了三种方法, 一种是使用电润湿法处理液滴, 一种是改变粒子与基板之间的粘滞效应, 还有一种是通过对基板进行表面处理来控制三相线滑移。 最终, 基于以上的一系列优化和改进, 在研究人员的不断努力下, 目前基本已经可以实现喷墨打印薄膜的均匀调控。

Organic electroluminescent devices (OLEDs) have the advantages of low energy consumption, high efficiency, high color gamut, etc., and have shown great application prospects in the current display industry. In the current market, organic light-emitting display devices are mainly manufactured by evaporation. In various preparation technologies of OLEDs, inkjet printing can effectively improve material utilization and reduce resource waste compared with current mainstream evaporation methods. However, in the actual operation process of preparing high-quality film by inkjet printing, researchers found that the filming defect of “coffee ring” effect often appears on the surface of the film. The existence of such defects not only affects the quality of the film layer and the performance of the device, but also restricts the further development of inkjet printing technology to some extent. In view of the main causes of the “coffee ring” phenomenon, we mainly analyze and summarize the previous research work from the three aspects of suppressing the capillary flow inside the droplet, increasing the Marangoni flow inward and controlling the three-phase line slip. Through the analysis and summary of these research work, we found that the main purpose is to suppress the capillary flow by three ways: firstly, increase the capillary flow resistance, secondly, adjust the evaporation condition of the solution, and also rely on the interaction between particles can achieve the purpose of inhibiting capillary flow; At the same time, there are two mainstream methods to increase the inward Marangoni flow, one is to optimize the Marangoni flow by changing the solvent composition to change the surface tension of the droplets, and the other is to increase the surfactant Marangoni stream by adding surfactants; For the control of three-phase line slip, we have summarized three methods by analyzing previous studies. One is to use electrowetting to treat droplets, the other is to change the viscous effect between particles and the substrate, and the three-phase line slip is controlled by surface treatment of the substrate. Finally, based on the above series of optimizations and improvements, under the continuous efforts of researchers, the uniform control of inkjet printing films has been basically achieved.

随着信息技术的不断发展, 显示技术变得日益重要, 这也间接推动了显示设备制造技术的发展。 目前, 有机发光二极管(OLED)显示技术已经成功走向商业化, 在手机和电视屏幕显示领域得到了广泛的应用[1, 2]。 如今市场上主流的显示发光器件大多是通过蒸镀技术制造, 但是由于蒸镀技术本身具有一定的局限性, 会造成原材料的严重浪费, 进而提高了显示发光器件的制造成本。 蒸镀技术应用所导致的高成本问题也是目前显示设备制造行业急需解决的一个重要问题。 此外, 除了常见的蒸镀技术, 显示设备制造行业还存在着诸如凹版印刷[3, 4]、 旋涂印刷[5]、 丝网印刷[6]、 柔性印刷[7, 8]等其他制造技术, 但这些技术都有着其各自的缺点, 无法称之为“ 完美” 的制造技术。 就在此时, 喷墨打印技术出现在了我们的视野中。 与其他制造技术相比, 喷墨打印因其高效率、 成本低、 精度高、 可柔性加工等优点, 在电子显示领域表现出了巨大的潜力。

但是, 在喷墨打印的实际应用中, 研究人员发现, 直接将油墨喷在基板上时, 在干燥的液滴边缘会出现一条明显的环状条纹, 这就是“ 咖啡环” [9]现象。 “ 咖啡环” 的出现导致了干燥后的薄膜极不均匀, 因而对发光效果产生了十分不利的影响。 因此, 在当前有关喷墨打印技术的研究中, 如何降低“ 咖啡环” 现象的出现, 进而提高液滴成膜的均匀性, 以获得高质量的薄膜, 已经成为了此项研究中的重中之重。

当一滴咖啡滴在平面上, 干燥后便会形成边缘厚中间薄的薄膜结构, 这种现象被称之为“ 咖啡环” 现象[9]。 在喷墨打印技术中, “ 咖啡环” 的存在, 极大地影响了喷墨打印的成膜效果。 在过去的一段时间里, 科研人员对于如何解决“ 咖啡环” 问题投入了大量精力。 Deegan[9, 10, 11]等研究发现, “ 咖啡环” 现象主要是由于挥发过程中, 液滴表面挥发不均匀, 使得液滴内部出现由内向外的毛细流动, 将粒子不断带往液滴边缘并且沉积在液滴边缘形成的。 如图1所示即为“ 咖啡环” 现象示意图。

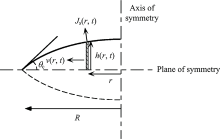

对于“ 咖啡环” 现象的形成过程, Deegan[10]等进行了更加细致的理论推导, 如图2所示, 他们考虑液滴的干燥过程是轴对称的, 因此可以建立一个液滴干燥过程的截面模型, 其中液滴接触角为θ c, 液滴半径为R, 沿着液滴直径方向的溶液流动速度为v, 液滴蒸发通量为Js, 距离液滴中心的距离为r, 液面高度为h。 在这里, 溶液流动速度v、 液滴蒸发通量Js、 液面高度h均随时间t和液滴中心距r而改变。

在离液滴中心径向距离为r的无穷小环形单元中, 流体量的变化率等于液体进入柱内的净通量减去从该单元表面蒸发的质量, 即

其中, t为液滴蒸发时间, ρ 为溶液密度, 由此可得溶液流动速度v随液滴蒸发时间t和液滴中心距r的关系为

由此可得沿液滴直径方向溶液流动速度v和蒸发通量Js间的关系, 对于接触角小于90° 的液滴来说, 由于液滴边缘的蒸气压较小, 导致液滴边缘溶质的蒸发速率较快, 使得溶质不断在接触线处沉积进而形成一种环状结构。

在喷墨打印的优化成膜研究中, 不同研究团队所研究的方向各有不同。 但通过我们所总结的诸多研究内容来看, 其主要研究思路是从减弱液滴内部毛细流动速度、 增大向内的Marangoni流和控制三相线滑移三个方面进行技术改进, 进而对成膜质量进行优化。

在液滴的蒸发过程中, 液滴边缘和液滴内部由于液滴的挥发速度存在差异, 液滴边缘比液滴内部挥发速度快, 会出现由液滴内部向液滴边缘的补偿流, 这种补偿流就是液滴内部由内向外的毛细流动。

蒸发液滴与基体接触时, 会产生蒸发液滴的不均匀性, 然后向外的毛细管流将溶质带到蒸发液滴的边缘, 形成环状沉积。 因此, 为了抑制“ 咖啡环” 效应, 研究人员研究了许多削弱咖啡环向外毛细管流动的方法[12, 13]。

首先, 可以通过增加毛细流动阻力来抑制“ 咖啡环” 效应。 He[14]等在喷墨打印溶液中加入不同直径的氧化石墨烯粒子, 然后进行薄膜制备, 并对相应的成膜状况进行了对比。 当温度不变时, 通过向喷墨打印溶液中加入小粒子直径的氧化石墨烯, 发现这些氧化石墨烯粒子可以很大程度上阻碍毛细流动, 达到优化成膜的目的; 随后, 对干燥温度进行进一步的调控, 发现随着干燥温度的升高, 成膜效果也会得到进一步改善。 如图3所示, Yunker[15]等在球体悬浊液的喷墨打印油墨里面加入了椭球形粒子, 这种椭球形粒子处于油墨中会向着液滴边缘运动, 进而可以使得整个液滴表面形成松散的准静态结构, 在之后的干燥过程中, 这种椭球形粒子会阻止其他粒子向液滴边缘运动, 从而使干燥后的粒子可以均匀沉积, 因此可以获得较好的打印成膜效果。 此外, Liu[16]等提出在钙钛矿溶液中加入聚乙烯吡咯烷酮(PVP)作为添加剂, 来控制钙钛矿溶液喷墨打印的成膜效果。 适当的PVP粘度有利于液滴的形成和喷墨稳定性, 在液滴干燥过程中, 改变衬底温度, 在衬底温度70 ℃的条件下真空干燥, 可以得到均匀光滑的点状形貌。 为了进一步解决“ 咖啡环” 现象的形成问题, Zhu[17]等研究了直接使用溶胶-凝胶油墨进行喷墨打印, 在凝胶状油墨中加入聚丙烯酰胺和表面活性剂FSO, 在制膜过程中, 随着温度的逐渐升高, 聚丙烯酰胺将会形成交联, 进而从液滴内部向外形成薄膜, 这种情况良好地限制了粒子的流动, 达到了均匀沉积的目的。

| 图3 悬浊液中加入椭球形粒子对成膜的影响[15]Fig.3 Effect of ellipsoidal particles added to suspension on film formation[15] |

此外, 通过调整溶液的蒸发条件也可以达到减弱毛细流动的目的。 Soltman[18]等首先研究了基板干燥温度对溶液成膜的影响, 他们在打印 PEDOT/PSS 时, 发现当基板温度改变时, 打印液滴形貌也会发生改变。 当基板温度降低时, 溶液的挥发速度也会相应的减慢, 从而使得液滴内部和液滴边缘的挥发速度比较接近, 使成膜状态较为均匀, 当基板温度为30 ℃时, 液滴边缘和液滴内部的蒸发速度最为接近, 成膜效果最好。 Olivier[19]等在研究混合溶液制备OLED的时候, 通过在实验中改变喷墨打印液滴间距和干燥温度, 发现当间距为50 μ m, 干燥温度为40 ℃时成膜效果最好。 现在常用的喷墨打印基板为聚对苯二甲酸类塑料(PET)基板和聚萘二甲酸乙二醇酯(PEN)基板, 当使用PET基板进行喷墨打印时, 干燥温度过高以及干燥时间过长都会引起衬底的形变, 但如果干燥温度过低或时间过短, 又会影响产品的导电性。 对此, Manjurul[20]等对PET基板的最佳打印方案进行了研究。 他们使用纳米银油墨进行喷墨打印, 首先对液滴的最佳间距进行了探究, 发现当液滴间距为20 μ m时, 得到的喷墨打印表面最为均匀; 随后改变喷墨打印温度, 当温度在90℃时, 得到的干燥表面最为均匀。 在随后的研究工作中, Mu[21]等通过改变液滴间距, 发现在液滴间距变化的时候, “ 咖啡环” 的成型状态开始变化, 当液滴间距达到0.059和0.161 μ m的时候, 可以得到对“ 咖啡环” 最好的抑制效果。

还有一种减弱毛细流动的方法是依靠粒子间的相互作用, 以各粒子间的相互作用力削弱毛细流动, 达到抑制“ 咖啡环” 现象的目的。 Merve[22]等比较了磺胺、 3-甲氧基丙腈和乙腈这三种有机溶剂的流变特性, 发现当喷墨打印温度提高时, 同一种溶液的液滴可以更容易地从喷墨打印口滴出, 具有更小的粘度, 可以有效减小堵塞喷墨打印口的几率, 同时还可以减少喷墨打印液滴的数量。 此外, 他们还测定了在温度升高时, 这三种液滴的表面张力和接触角, 发现当温度升高时, 接触角和表面张力将会减小, 有利于形成均匀的发光薄膜。 通过比较这三种溶液的发光成膜效果, 发现当喷墨打印温度为 60 ℃时, 含有磺胺基电解质的有机溶剂具有最好的喷墨打印特性。 在随后的研究工作中, Zhou[23]等对不同分子区域分布的聚合物成膜进行了研究, 他们选择的研究对象是 P3HT对应的两种不同的同素异形体和聚{2, 7-(9, 9-二十二烷基芴)-alt-5, 5-[4’ , 7’ -双(2-噻吩基)-2’ , 1’ , 3’ -苯并噻二唑]}(PF12TBT)的三种共混薄分子, 选择使用氯仿(CF)和邻二氯苯(oDCB)和对二甲苯(XY)三种溶剂进行喷墨打印, 实验后发现聚合物的尺寸变化将会影响最终的成膜效果: 尺寸越大, 成膜效果越好。 分子在溶剂中溶解度的减小, 会使形成的聚合物尺寸增大; 分子的扩散能力也会影响最终的聚合物薄膜尺寸, 扩散能力的增强, 有利于分子形成更大尺寸的聚合物薄膜, 达到优化成膜效果的目的。

在液滴干燥过程中, 由于液滴内部存在浓度梯度或温度梯度, 这种不均匀性会导致液滴表面存在张力梯度, 这种张力梯度会诱导流体从低表面张力的区域流向高表面张力梯度的区域, 这种液滴内部的流动就是Marangoni流[24]。

为了研究如何通过 Marangoni 流来抑制“ 咖啡环” 效应, Hu[25, 26]等通过数学模拟的方法, 研究发现, 液滴蒸发过程中由表面张力引起的Marangoni流, 可以有效地将粒子从液滴边缘带到液滴中心去, 对液滴均匀性有很大的促进作用, 所以, 增大向内的Marangoni流可以有效的抑制“ 咖啡环” 效应。

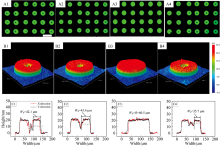

最常见的增大向内的Marangoni流的方法是改变溶剂组成, 从而改变液滴的表面张力, 优化Marangoni流。 Jiang[27]等发现在环乙基苯(CHB)溶液中加入oDCB可以降低溶液的表面张力, 同时氧化锌(ZnO)的纳米颗粒层在使用聚醚亚胺(PEI)进行调制后表面自由能会提高, 从而可以减小液滴接触角, 增加液滴的干燥速率, 有利于提高成膜质量。 如图4所示, 通过调节oDCB和CHB的比例, 得到在玻璃/铟锡氧化物(ITO)/ZnO/PEI基板上的最佳成膜条件为oDCB:CHB=2:8, 在此溶剂比例条件下, 通过实验获得了成膜状态最好的膜层表面。 Liu[28]等通过改变打印油墨中苯基环己烷(CHB)和癸烷的比例, 得出结论: 当苯基环己烷和癸烷的比例为9:1时, 成膜状态最佳。 与此同时, Du[29]等通过改变打印油墨中CB和CHB的比例, 得到在液滴间距y=1.5的同时CB和CHB的比例为80:20的条件下, 获得了表面覆盖均匀的薄膜。 在随后的工作中, Yu[30]等为了进一步提高喷墨打印薄膜的均匀性, 将高沸点、 高粘度的共混溶剂与主要溶剂混合, 经过实验验证发现当氯苯和苯基环己烷的共混比例为60:40的时候, 得到了更为均匀、 优质的薄膜; 当甲基异丙基苯和苯基环己烷的比例为60:40的时候, 也同样得到了较好的成膜效果。 Jiang[31]等在研究全彩量子点矩阵显示器时, 采用了两种不同的油墨方案, 一种是采用20%含量甲苯和1, 2-二氯苯的油墨1, 另外一种是采用20%含量1, 2-二氯苯和苯基环己烷的油墨2, 通过比较这两种油墨的成膜效果, 研究人员发现油墨1由于其粘度低和挥发性高的特点, 导致毛细流动速度较快, 容易形成比较明显的“ 咖啡环” 现象, 因而成膜效果较差; 而油墨2的粘度高且挥发性低, 毛细流动较弱, 故而可以形成较好的打印薄膜。 Bail[32]等在研究蓝光喷墨打印时, 选择使用(3, 5-二(9h-咔唑-9-酰基))二苯基硅烷(SimCP2)作为发光材料, 但是单纯地使用SimCP2作为发光材料, 会使得所制备的膜层表面呈现出明显的“ 咖啡环” 效应。 为了抑制“ 咖啡环” 效应, 他们采取在原溶液中添加CB和环己酮(CHX)的方式来构建双溶剂系统, 通过改变CB和CHX的比例来达到抑制“ 咖啡环” 效应的目的。 通过对两种溶剂比例的调节, 发现当CB:CHX=85:15时, 可以获得相对高质量的打印薄膜。

| 图4 改变oDCB和CHB的溶液配比得到不同的成膜形态[27]Fig.4 Different film-forming morphology was obtained by changing the solution ratio of oDCB and CHB[27] |

此外, 还可以通过添加表面活性剂来增大向内的Marangoni流。 液滴中的表面活性剂会聚集在液滴边缘, 阻止粒子向液滴边缘聚集, 达到增大向内的Marangoni流的目的。 Tadashi[33]等研究了在聚苯乙烯溶液中加入含氟表面活性剂后对液滴成型的影响, 他们发现, 添加表面活性剂之后, 在液滴内部会产生局部性的涡旋, 这个涡旋可以有效的增大向内的Marangoni流; 同时, 他们还发现, 即使只是添加了少量的表面活性剂, 也会对液滴的平整度产生极大影响。 在Still[34]等的研究中, 他们在聚苯乙烯溶液中加入离子型表面活性剂十二烷基硫酸钠, 同样发现在加入表面活性剂之后, 在液滴内部会产生局部性的涡旋, 这个涡流对Marangoni流的增大会起到有效的促进作用, 有利于最终的优化成膜。 在生物群落中, 单一物种的聚集也会形成“ 咖啡环” 效应, Sempels[35]等研究了铜绿假单胞菌和大肠杆菌的细菌群落, 他们发现, 当物种群落过大时, 这些细菌会分泌表面活性剂物质, 这种物质会促进液滴内部的Marangoni流动, 使细菌均匀分散在液滴表面, 从而减小竞争压力, 抑制“ 咖啡环” 现象。 Shunsuke[36]等观察到咖啡液滴干燥后会出现咖啡环, 但在咖啡里加入蔗糖之后, “ 咖啡环” 效应得到了明显缓解。 于是, 他们考虑蔗糖作为抑制“ 咖啡环” 效应的表面活性剂的可行性。 他们使用聚苯乙烯溶液进行沉积, 在聚苯乙烯溶液中加入蔗糖之后, 观察到“ 咖啡环” 效应得到抑制, 确认了蔗糖作为表面活性剂的可行性。

一般情况下, 基板表面并不是理想的无缺陷光滑平面, 而在干燥过程中, 三相线会因为基板表面缺陷而产生钉扎。 在干燥初期, 液滴对基板的粘附力较小, 但随着液滴干燥, 粒子逐渐向三相线移动并逐渐沉积在液滴边缘, 使三相线进一步固定, 因此可以通过施加外力, 使三相线在液滴干燥过程中随着液体体积的减小不断回缩, 减弱粒子在液滴边缘沉积, 从而抑制“ 咖啡环” 效应[37, 38]。

通过电润湿法控制三相线滑移是抑制“ 咖啡环” 效应的一个极为有效的方法。 Eral[39]等在玻璃基板上使用ITO作为电极, 然后在玻璃基板上滴上聚苯乙烯溶液, 并使溶液在交流电压下蒸发, 如图4所示, 随着蒸发过程的进行, 他们发现液滴内粒子随着三相线的回缩会向液滴中心移动, 减弱了粒子在液滴边缘的沉积, 对“ 咖啡环” 效应起到了抑制作用。

改变液滴与基板之间的粘滞效应同样可以有效的控制三相线的滑移。 在最近的一项工作中, Al-Milaji[40]等通过改变喷墨液滴的pH值, 当溶液pH值发生改变后, 液滴与基板之间的粘滞效应也会相应的发生改变, 如图5所示, 当液滴pH值小于4时, 容易获得理想的膜层形貌。

还可以通过对基板表面进行处理来控制三相线滑移。 Son[41]等使用1-辛硫醇包覆的纳米铜油墨, 并对滴液的基板表面进行了清洁处理, 其目的是为了去除基板表面的杂质, 同时增加基板的表面粗糙度。 随后, 在经过处理的基板上进行喷墨打印, 发现粒子可以均匀沉积在基板上, 进而获得了均匀、 平整的高质量薄膜。 Wang[42]等使用6, 13-二(三异丙基硅乙基)戊二烯(TIPS-PEN)的单溶剂进行喷墨打印, 选择的喷墨打印基底为SiO2, 但是直接将打印油墨滴在基底上, 会出现严重的“ 咖啡环” 现象, 不利于器件发光, 因此他们考虑对基板表面进行处理, 来达到优化成膜的目的。 他们对基板进行单层膜自组装(SAM)处理, 发现对基板表面进行SAM处理后, 可以得到较为均匀的喷墨打印薄膜。 通常情况下, 液滴的成膜状况和接触角有很大的关系。 基于这种关系, Pietrikova[43]等考虑用不同溶剂对同一基板表面进行处理, 得到表面粗糙度不一样的基板, 在这些表面粗糙度不一样的基板上进行喷墨打印, 使液滴呈现出不同的接触角。 他们对不同接触角和相应的成膜状况进行总结后发现, 当接触角大于90° 时, 会对衬底表面产生较强的疏水性, 导

致粒子向衬底中心聚集。 同时, 还发现当液滴接触角小于50° 时, 也不利于成膜。 因此, 最佳成膜接触角应当控制在50° ~90° 之间。

综上所述, 喷墨打印在如何提高成膜效果方面已经取得了重要进展。 本文从减弱内部毛细流动, 增大向内的Marangoni流以及控制三相线滑移三个方面对如何抑制“ 咖啡环” 效应进行了总结。 通过总结发现, 在减弱内部毛细流动方面, 研究人员主要从增大毛细流动阻力、 控制液滴蒸发条件以及依靠粒子间相互作用等来减弱毛细流动; 在增大Marangoni流方面, 主要是考虑通过改变溶剂组成和添加表面活性剂来增大Marangoni流, 从而达到抑制“ 咖啡环” 效应的目的; 在考虑如何控制三相线滑移时, 研究人员发现通过电润湿法、 改变液滴与基板间的粘滞效应以及对基板进行表面处理都可以达到抑制“ 咖啡环” 效应的目的。

在液滴干燥过程中, 粒子的扩散和沉积受到诸多因素的影响, 比如蒸发通量, 溶液粘度等, 当前这些因素对液滴干燥的影响还只能定性分析, 因此需要进一步明确各因素之间的等量关系, 这样才能更加有效的控制液滴干燥成膜的效果。

随着喷墨打印技术的研究深入, 还可以考虑在溶液中加入纳米材料、 金属粒子、 或者其他的一些无机物, 来改变喷墨打印粒子的沉积形态, 来达到优化成膜的目的。 我们相信, 随着研究的不断发展, 喷墨打印技术将会不断得到发展和完善, 届时我们将会找到一种最适合现在发展需求的喷墨打印成膜技术。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|