作者简介: 兰旭颖, 女, 1986年生, 中国科学院上海应用物理研究所工程师 e-mail: lanxuying@sinap.ac.cn

在国内发展了硬X射线微束掠入射实验方法, 并将此具有微米级高空间分辨率的方法应用于纳米厚度薄膜的微区分析。 该实验方法对分析样品表面或薄膜在微小区域的不均匀组分、 结构、 厚度、 粗糙度和表面元素化学价态等信息具有重要意义。 基于X射线全反射原理, 以微聚焦实验站的高通量、 能量可调的单色微束X射线为基础, 通过集成运动控制、 光强探测、 衍射和荧光探测, 设计了掠入射实验方法的控制和数据采集系统。 此系统采用分布式控制结构, 并基于Experimental Physics and Industrial Control System (EPICS)环境设计SPEC控制软件。 通过建立SPEC和EPICS的访问通道, 实现SPEC软件对EPICS平台上设备的控制和数据获取。 在所设计的控制和数据采集系统中, 运动控制系统控制多维样品台电机的运动, 实现定位样品位置和调节掠入射角; 光强探测系统则监测样品出射光强度, 通过样品台运动控制和光强探测的联控, 实现样品台的扫描定位控制; 通过衍射和荧光探测系统获取不同入射深度下样品的衍射峰强度和荧光计数。 此外, 为准确控制掠入射角角度, 必须确定样品平面与X射线平行的零角度位置, 对此给出一种自动定位零角度的方法, 编写了该方法的控制算法, 设计了相应的控制软件。 零角度自动化定位的扫描结果表明, 实验系统微区分析的空间分辨率达到2.8 μm, 零角度定位精度小于±0.01°。 利用该系统在上海光源微聚焦实验站首次实现了具有自动化准确控制零角度的微束掠入射X射线衍射和荧光同步表征的实验方法, 实验中被测样品为10 nm Au/Cr/Si薄膜材料, Si基底最上层为10 nm厚的Au薄膜, 其间为一层很薄的Cr粘附层。 在不同掠入射角下测量样品的衍射信号, 获取不同入射深度下样品的衍射峰强度, 并实现在同一掠入射角下, 同步采集样品的荧光计数信号, 从而确定了样品表层的相结构信息以及荧光信号强度与入射角关系, 实现了对纳米厚度薄膜在微小区域的相结构和组分分析。 此外, 通过该技术能够选取荧光计数最大值对应的入射角度, 有助于提高后续发展的低浓度样品掠入射X射线吸收近边结构实验方法的信噪比。

The hard X-ray micro-beam grazing incidence experimental method has been first developed in China. This method with micro-spatial resolution is applied to analyze nano-thickness films in micro-regions. It is greatly significant for analyzing the uneven component, structure, thickness, roughness and chemical valence of surface elements in micro-regions. In this work, according to the principle of X-ray total reflection technology, and based on the high-flux, energy-adjustable monochromatic micro-beam X-rays, a control and data acquisition system of the grazing incidence experimental method is designed, which integrates motion control, light intensity detection, diffraction and fluorescence detection. This system adopts the distributed control system structure, and designs the SPEC control software based on the Experimental Physics and Industrial Control System (EPICS) environment. By establishing the access channels of SPEC and EPICS, it realizes using SPEC software to control the equipment on the EPICS platform. Regarding the designed control and data acquisition system, the motion control system controls multi-dimensional sample stage motors, and it can position the sample and adjust the grazing incidence angle. The light intensity detection system detects the intensity of the emitted light of the sample. Motion control and light intensity detection system are combined to realize sample stage scanning positioning. Diffraction and fluorescence detection system can obtain diffraction peak intensity and fluorescence counts of the sample at different incident depths. Additionally, in order to locate an accurate zero-angle position where the sample plane is parallel to the X-ray, a method of automatic controlling zero-angle is given, its control algorithm is programmed and it realizes automatic and accurate zero-angle positioning. Revealed by zero-angle scanning positioning results, the spatial resolution of the experimental system is 2.8 μm, and the zero-angle positioning accuracy is below ±0.01°. Finally, micro-beam grazing incidence X-ray diffraction and fluorescence experiments with automatic and accurate control of zero-angle have been first performed by using this experimental system at the micro-focusing beamline of Shanghai Synchrotron Radiation Facility. The sample was a 10 nm Au/Cr/Si thin film, the uppermost layer of the Si substrate was a 10 nm thickness Au thin film, and there was a very thin layer of Cr adhesion between them. Diffraction signals of the sample were measured at different grazing incidence angles and diffraction peak intensity could be obtained. Fluorescence counts were also collected at the same grazing incidence angles. Thereby the phase structure information and the relationship of fluorescence counts and incidence angles were obtained. This experimental system realizes the analysis of phase structure and composition of nano-thickness films in micro-regions. Additionally, according to the maximum value of fluorescence counts, an incident angle can be selected at which grazing incidence X-ray absorption near-edge structure experiments can be developed for low-concentration samples, and it is helpful to improve the signal-to-noise ratio of this experimental method.

随着同步辐射装置的广泛应用, 人们开始利用X射线在材料表面的全反射现象研究材料的表层结构和成分分布[1, 2, 3]。 根据X射线全反射原理, 已逐步发展了X射线掠入射衍射和散射方法、 全反射荧光分析和掠入射荧光、 吸收谱学分析等对表面和表层敏感的实验技术[4, 5, 6]。 与其他研究表面结构的实验方法相比, 这些方法的优点在于贯穿深度小、 信噪比高、 X射线的穿透深度可控, 更适合表面或表层不同深度处结构分布的研究, 如表面或界面重构、 多层膜结构分析和表面非晶层结构分析等[7, 8, 9]。

上海光源硬X射线微聚焦实验站(BL15U1)具备高通量、 能量可调的单色微束X射线, 其空间分辨率可达到2 μ m[10, 11, 12]。 而其他具有掠入射方法的同步辐射实验站和实验室所用的X射线光源的空间分辨率通常在300 μ m以上。 在BL15U1开展具有微米级高空间分辨率的微束掠入射X射线衍射(μ -GIXRD)、 掠入射X射线吸收近边结构(μ -GIXANES)、 掠入射X射线荧光(μ -GIXRF)和反射率等实验方法的研究, 在国内尚属首次, 对分析薄膜在微小区域的不均匀组分、 结构、 厚度、 粗糙度和表面元素化学价态等信息具有重要意义。 为发展X射线微束掠入射实验方法, 需要设计控制与数据采集系统以实现样品和掠入射角的准确定位、 多维样品台和光强探测器的联控、 不同入射深度下样品的衍射峰强度和荧光计数的获取。 为得到准确的掠入射角角度, 必须确定样品平面与X射线平行的零角度位置。 确定零角度的常规方法是通过观察样品出射光的光强变化, 调节零角度的位置, 受观察误差限制, 该方法不能完全保证零角度定位的准确性。 对于采用CCD X射线照相机确定零角度位置的方法, 由于CCD采集曝光时间较长(每次通常需要3 s以上), 该方法效率较低。 对于用晶体材料作为标准物质标定零角度的方法, 由于上样时样品位置有微小差异, 且样品厚度与晶体材料厚度未必完全一致, 会造成样品零角度定位的误差。 因此, 为更好发展微束掠入射实验方法, 需要设计一种能自动化准确定位样品零角度的控制和数据采集系统。

本工作设计微束掠入射实验方法的控制和数据采集系统, 并给出一种零角度自动化准确定位方法。 该系统由运动控制系统、 光强探测系统、 衍射和荧光探测系统组成, 通过集成这三个分系统, 在上海光源BL15U1首次实现了具有自动化准确控制零角度的微束掠入射X射线衍射和荧光同步表征的实验方法。 该实验系统微区分析的空间分辨率达到2.8 μ m, 零角度定位精度小于± 0.01° 。 利用所设计的实验系统, 对10 nm Au/Cr/Si薄膜材料进行同步微束掠入射X射线衍射和荧光实验, 实现了对纳米厚度薄膜材料在微小区域的相结构以及组分的分析。

当X射线以小于某个临界角度的入射角从真空或空气投射到材料表面时会发生全反射现象, 该临界角ac表示为

其中, ac单位为弧度, ρ 为样品密度(g· cm-3), λ 为X射线的波长(Å ), re为经典电子半径, Z和A为材料的原子序数和原子量, NA为阿伏伽德罗常数。

当掠入射角ai≤ ac时, X射线穿透样品的深度为

若ai> ac, 穿透深度t取决于样品的线吸收系数

穿透深度是随着掠入射角的不同而变化的[13]。 在小于全反射临界角的区域内, 材料中的X射线电场只集中分布在由式(2)决定的穿透深度内, 从而大大提高了来自表层原子信号的信噪比, 而材料体内的信息得到了很大的抑制。 这些分布在材料表层内的X射线电场与材料内的原子相互作用, 产生的次级辐射或者粒子就带有材料表层穿透深度t内的结构或成分信息。

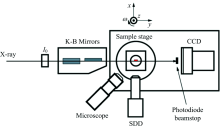

掠入射X射线实验装置与通常X射线实验设备的不同之处在于, 它通过掠入射角的调节实现对样品表层结构的测量分析。 在做掠入射实验时, 样品竖直放于样品架上, 样品台坐标定义如图1所示, 通过对样品ω 角度(电机分辨率± 0.000 2° )的调节, 改变入射光与样品平面的夹角, 以获得不同的掠入射角度。 通过对样品X方向(电机分辨率0.05 μ m)的调节, 实现定位样品切光位置。

微束掠入射实验装置布局示意图如图1所示。 X射线经过K-B镜分别在垂直和水平方向聚焦之后, 微米级X光束以掠入射角入射到样品上。 入射和出射光光强信号分别由前电离室I0和置于Beamstop上的光电二极管探测。 对于微束GIXRD实验方法, 衍射信号由Mar165 CCD探测器接收。 通过改变掠入射角, 测得不同入射深度下样品的衍射峰强度, 进而可得样品表层的相结构信息等。

对于微束GIXRF实验方法, 聚焦X射线以掠入射角入射到样品上以激发样品辐射特征X射线荧光, 单探头硅漂移固体荧光探测器(silicon drift detector, SDD)在垂直于样品平面的位置接收荧光信号, 此处来自于基体的散射背底最低, 有利于降低探测极限。 通过改变掠入射角, 对样品进行成分深度分析, 可测得不同深度的荧光信号强度与入射角关系。

掠入射实验采用分布式控制系统结构, 涉及到运动控制、 光强探测、 衍射和荧光探测等功能。 运动控制系统可实现对样品台水平、 垂直以及转角电机的运动控制, 由基于VME的MAXv8000控制卡和SLS2015驱动器控制步进电机运动。 光强探测系统探测样品的入射光和出射光光强, 该光强信号分别通过前电离室和光电二极管探测, 经前置放大器、 模数转换器(analog digital converter, ADC)得到光强信息。 衍射信号由Mar165 CCD获取, 再经过光纤传输到PC机的PCI插板控制器DMA, 数据在PC机内迅速处理得到衍射图像。 荧光数据采集系统采用单探头硅漂移固体荧光探测器, 电子学部分采用美国XIA公司的DXP系统。 在PC端基于SPEC和Experimental Physics and Industrial Control System (EPICS)的软件平台, 实现操作界面层(Operator Interface, OPI)。

基于EPICS环境设计SPEC控制软件, 建立SPEC和EPICS的访问通道, 实现SPEC软件对EPICS平台上设备的控制和数据获取。 SPEC软件设计实现以下基本功能:

(1)运动控制: 采用从EPICS数据库读取电机参数的方式, 设计SPEC宏定义控制EPICS平台下的电机, 实现样品定位、 掠入射角的调节等。

(2)光强探测: 将EPICS平台下的硬件scaler SIS3820作为主定时器, 光电二极管的计数通道作为计数器, 实现根据时间触发记录光电二极管的光强数据。

(3)样品台扫描: 设计SPEC宏定义控制样品台做定步长扫描, 扫描程序同时记录样品台的位置以及相应的光强探测数据, 实现样品扫描定位。

零角度是指入射X射线相对于样品平面的角度为零, 零角度的准确测定是掠入射实验分析的基础。 在零角度自动定位控制中, 首先保证样品表面法线与X轴平行且样品中心处于样品台的旋转中心上, 然后通过反复调节X方向和ω 角位置, 使样品在切光二分之一处样品平面与光束线平行, 整个过程由控制系统自动化调节完成。

(1)自动化定位样品切光二分之一的位置

为自动定位样品切光二分之一的位置, 设计样品X方向的扫描定位控制, 即在X方向做从全通光到全挡光移动, 同时获取光电二极管测得的光通量值I, 如图2(a)所示, 查找其最大值(Imax), 计算该最大值的二分之一以及对应的X方向电机位置, 将样品自动定位于此位置。 对图2(a)数据做微分和高斯拟合, 如图2(b)所示, 再取半高宽, 得光斑大小为2.8 μ m。

| 图2 扫描样品X方向的(a)光通量曲线 (b)光通量微分高斯拟合曲线Fig.2 Scanning sample X direction (a) Luminous flux curve (b) Gaussian fitting curve of luminous flux |

(2)自动化定位零角度

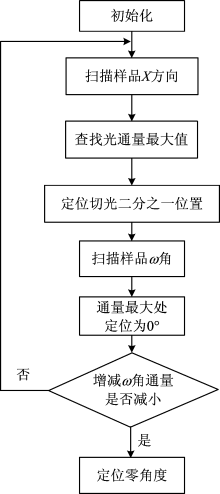

设计零角度自动定位控制, 其流程如图3所示。

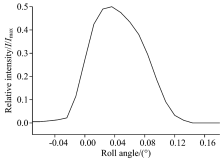

该控制分为两种情况, 以ω 角扫描范围± 0.2° 为例, 一是所扫描的ω 角范围内包括了样品平面与光束线平行的位置; 二是样品倾斜较多, 所扫描的ω 角范围内不包括样品平面与光束线平行的位置。 对于前一种情况, 可直接将光通量最大值所对应的ω 角度作为样品平面与光束线平行的位置, 并设置为零角度。 对于后一种情况, 可发现首次在± 0.2° 的范围内扫描ω 角过程中, ω 角在增加或减小的方向变化时, 光通量值一直增加, 将最大光通量对应的ω 角度设为0° , 然后重新定位样品切光二分之一位置并扫描ω 角, 该过程反复执行, 直到扫描ω 角对应光通量如图4所示, 将其最大通量所对应的ω 角度设为0° , 若增加或减小ω 角, 光通量均减小, 表明样品平面与X光束线平行。

从图4可以看出, 在ω 角变化± 0.01° 范围时, 光强呈现符合高斯分布的变化, 即零角度定位精度小于± 0.01° 。 此外, 零角度定位精度与ω 角扫描步长有关, 扫描步长越小, 零角度定位精度越高。

在上海光源BL15U1开展微束掠入射衍射和荧光实验, 实验中被测样品为10 nm Au/Cr/Si薄膜材料, Si基底最上层为10 nm厚的Au薄膜, 它们之间为一层很薄的Cr粘附层。 X射线能量20 keV, 波长0.619 9 Å , 光斑尺寸2.8 μ m× 2.7 μ m。

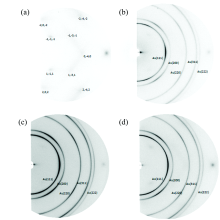

10nm Au/Cr/Si在掠入射角度-0.1° 时的GIXRD衍射花样如图5(a), 只有单晶Si基底的衍射斑点出现。 掠入射角0° 时[图5(b)], 出现了Au的衍射环, 主要是因为由KB镜会聚的入射X光于水平方向存在0.05° 的发散角。

对于Au薄膜, 利用式(1)计算其临界角约为0.23° , 利用式(2)和式(3)计算得出: 0.1° 掠入射角时, X射线的穿透深度约为2.7 nm; 0.2° 时, 穿透深度约为5 nm; 0.3° 时, 穿透深度约为17.19 nm。 在不同掠入射角下测量的样品衍射峰强度图谱如图6(a)所示。 掠入射角0.2° 以下时, 探测的是Au薄膜表层的信息, 当掠入射角增大到0.3° 以上时, X射线的穿透深度大于Au薄膜厚度, 探测的是整个Au薄膜的信息。 掠入射角从0.1° 增大到0.5° 过程中, 因为衍射强度与样品参与衍射的体积成正比, 随着角度增加, X光照射投影面积减小, 抵消甚至超过衍射深度带来的强度增量, 所以Au的衍射峰强度随角度增加而减小。 而其中的Cr层为粘附层, 作用是为了防Au层脱落, 其含量很少, 结晶度不够, 无衍射信号出现。

| 图6 (a)10 nm Au/Cr/Si的GIXRD图谱; (b)10 nm Au/Cr/Si的Si GIXRD图谱Fig.6 (a) 10 nm Au/Cr/Si GIXRD pattern; (b) 10 nm Au/Cr/Si Si GIXRD pattern |

对于Si基底, 随着入射角的逐渐增大, 对应着X射线电场的穿透深度在逐步增加, Si(111)的衍射峰强度逐渐增加, 如图6(b)所示。

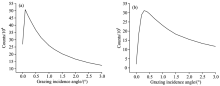

在同一掠入射角下, 同步进行掠入射荧光实验, 每点荧光信号采集时间为10 s。 获取的样品Au和Cr的荧光计数随掠入射角变化曲线分别如图7(a)和(b)所示。 掠入射角为0.1° 时, 与GIXRD图谱相比较, Au的衍射峰强度和荧光计数都达到最大值, 之后随入射角度的增加, 两者都逐渐减小。 掠入射角为0.3° 时, X射线穿透深度足以穿透整个Au薄膜, 探测的是整个Au薄膜和Cr层的信息, 此时明显观察到Cr的荧光计数达到最高。

对于后续发展的低浓度样品掠入射X射线吸收近边结构(μ -GIXANES)实验技术, 选取荧光计数最大值对应的入射角度可获得高信噪比。

基于上海光源硬X射线微聚焦实验平台, 设计微束掠入射实验的控制和数据采集系统, 集成了运动控制、 光强探测、 衍射和荧光探测系统, 在上海光源BL15U1首次实现了具有自动化准确控制零角度的微束掠入射X射线衍射和荧光同步表征的实验方法, 并将其应用于纳米厚度薄膜材料的微区分析, 该微区分析的空间分辨率可达到2.8 μ m, 零角度定位精度小于± 0.01° 。 实验表明, 该方法具有无损和信息全面等优点, 适用于薄膜材料微区的相结构及组分等信息的分析。 此外, 利用该技术选取荧光计数最大值对应的入射角度, 有助于提高后续发展的低浓度样品掠入射X射线吸收近边结构实验方法的信噪比。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|