作者简介: 佟艳群, 女, 1981年生, 江苏大学机械工程学院副教授 e-mail: tongyanqun@163.com

近年来碳纤维复合材料(CFRP)由于性能优异, 受到工业领域广泛关注。 采用激光清洗技术预处理碳纤维复合材料表面的污染物和环氧树脂等杂质, 有利于改善碳纤维复合材料表面性能, 提高碳纤维复合材料胶接界面的结合强度。 在线检测激光清洗过程, 实时判断碳纤维复合材料的表面清洗质量, 是保证激光清洗效果的关键环节, 也是激光清洗装置自动化、 集成化的核心技术。 激光诱导等离子体光谱技术可以快速分析材料表面元素变化, 实现在线检测激光清洗表面状态, 在激光清洗领域有很广的应用前景。 采用Nd:YAG高能量脉冲激光器产生的1 064 nm激光在空气环境中诱导产生等离子体, 利用改进型光栅光谱仪(ME5000)获取等离子体光谱, 在线检测激光清洗碳纤维复合材料。 研究外界空气环境对等离子体光谱检测结果的影响, 发现350700 nm波段的元素谱线可用于碳纤维复合材料表面物质成分分析; 采用电子扫描显微镜观测的激光清洗表面形貌和X射线电子能谱仪测得的元素变化共同表征等离子体光谱检测的有效性, 通过采集不同激光能量以及不同作用次数的等离子体光谱图, 获得碳纤维复合材料表层树脂物质通过激光单次清洗干净的阈值, 研究激光清洗质量与激光诱导等离子体谱线成分及其强度变化的关系。 结果表明: 在获取的激光诱导等离子体光谱中, 光谱图中谱线波长在393.3 nm的S(Ⅱ)和589.5 nm的S(Ⅱ)谱线可有效在线表征碳纤维复合材料表面清洗质量; 激光单次去除干净表面环氧树脂的阈值为10.68 mJ; 低激光能量时需要清洗多次可以去除干净表面树脂; 高激光能量时清洗单次可使表面树脂去除干净, 多次清洗易造成基体损伤。 实验结果为激光清洗碳纤维复合材料的智能集成化应用提供工艺依据和技术支持。

In recent years, carbon fiber reinforced polymer (CFRP) has received extensive attention in the industrial field, due to its excellent performance. Laser cleaning technology for pretreatment of carbon fiber reinforced polymer is beneficial to the improvement of the surface properties and the bonding strength of the interface. The technology of detection assessment is the key to ensuring the quality of laser cleaning, and the core of the automation and the integration of laser cleaning device. Laser induced plasma spectroscopy can quickly analyze the changes of surface elements and realize the on-line detection of surface state of laser cleaning. It has a wide application prospect in the field of laser cleaning. In this paper, laser pulse which was produced by Nd:YAG pulse laser, with a wavelength of 1 064 nm,was used to induce plasma under the condition of room temperature and atmospheric pressure. Modified ME5000 grating spectrometer was used to collect the plasma spectrum. Laser induced plasma spectroscopy was used to detect the process of laser cleaning of carbon fiber reinforced polymer online. The plasma spectrum of air was obtained, and the influence of plasma spectrum was investigated. It was found that the spectrum of 350700 nm can be used to analyze the surface composition of CFRP. The surface morphology observed by electron scanning microscope and the elements measured by X-ray electron spectroscopy were used to characterize the detection results of plasma spectrum. In order to obtain the threshold of removing the surface material completely of carbon fiber reinforced polymer, the plasma spectrograms under different laser energy and different cleaning times were collected. The relationship between laser cleaning quality and the main elements and their intensity changes of plasma spectrum were studied. The results showed that the 393.3 nm S (Ⅱ) and 589.5 nm S (Ⅱ) lines can effectively characterize the surface cleaning quality of carbon fiber reinforced polymer in the plasma spectrogram. The cleaning threshold of single laser to remove the surface material completely is 10.68 mJ. Low laser energy can remove epoxy resin more than once. High laser energy can remove the surface resin with single laser, but multiple cleaning will damage the carbon fiber. These results provide basis and technical support for the intelligent integrated application of laser cleaning carbon fiber composites.

碳纤维复合材料具有高比强度、 高比模量、 强抗腐蚀能力等优点, 广泛应用于航空航天、 国防军工和石油化工等领域[1]。 碳纤维复合材料在复杂工作环境易造成刮划、 分层等损伤[2], 带来严重安全隐患。 利用胶接方式修补损伤结构已成为碳纤维复合材料应用的焦点, 碳纤维复合材料表面胶接前预处理可大大提高胶接强度。 传统碳纤维复合材料表面处理技术主要有化学处理、 喷砂处理和机械研磨预处理[3]等。 这些传统技术存在污染环境、 加工效率低、 无法处理复杂零部件及难以集成化和自动化等缺点。 激光清洗采用高能量激光照射待清洗部位, 表面杂质吸收激光能量, 迅速诱导产生等离子体, 实现物质脱离表面去除[4]。 激光清洗技术具有操作灵活、 精确选区、 快速高效等优点。 激光清洗形成的表面凹凸微细结构有助于获得更高的胶接强度, 因此激光清洗技术是一种绿色环保、 有巨大应用前景的技术[5, 6]。

利用高能量脉冲激光与材料的相互作用, 诱导产生高温、 高密度等离子体, 等离子体冷却膨胀过程中会发射特定波长的光, 采集和探测这些信号光并获得相应光谱的技术称为激光诱导等离子体光谱技术[7]。 由于激光清洗过程诱导的等离子体迅速冷却, 释放表面物质对应元素的特征光谱, 快速分析材料表面元素变化, 可实现在线判断激光清洗表面状态, 将检测结果反馈到激光器控制系统, 实时调节激光清洗工艺参数, 可实现激光清洗的闭环控制。 激光诱导等离子体光谱技术具有检测时间短、 在线分析快, 可自动识别多种元素等优势, 在激光清洗领域有很广的应用前景。

激光诱导等离子体光谱技术在激光清洗领域的研究主要集中于金属锈蚀和文物污物的清洗效果。 国外学者Francesco[8]利用等离子体光谱诊断铜基合金的清洗, 提出一种在青铜清洗过程中对青铜硬币激光烧蚀过程进行实时监测技术方法。 Stefan Klein[9]对玻璃和石材表面物质去除过程中的元素组成及变化做了研究, 发现某些元素特征峰可以用来区分表面层和基底材料。 Brania[10]等使用Nd: YAG激光对壁画进行清洗, 利用LIBS技术在线监测壁画清洗程度。 Rodolfo Ledesma[11]利用皮秒LIBS技术对碳纤维复合材料表面的硅污染物进行测量表征, 并未对清洗效果进行检测表征。 有研究采用LIBS技术对比激光多次作用下等离子体谱线成分与强度变化表征激光清洗效果, 发现多次清洗后表面氧化物光谱谱线消失, 基底金属离子光谱增强。 陈林[12]等利用脉冲激光去除漆层, 利用LIBS技术研究清洗过程中油漆特征元素对应的光谱特征峰的变化情况。 在线检测碳纤维复合材料激光清洗效果的相关研究较少, 利用LIBS技术对碳纤维复合材料表面预处理的在线检测研究还存在着很大的空间。

本工作采用高能量纳秒脉冲激光清洗碳纤维复合材料表面, 使用光栅光谱仪采集清洗过程的高温等离子体光谱信息, 研究不同激光参数下等离子体谱线的变化规律, 分析清洗前后碳纤维表面物质的元素成分和强度, 表征激光清洗碳纤维复合材料的效果, 为激光清洗碳纤维复合材料工艺研究提供依据。

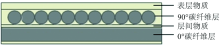

碳纤维复合材料是由T300碳纤维和环氧树脂热压复合而成, 其中T300碳纤维(日本东丽公司进口)占比60%, 环氧树脂占比40%, 铺层呈“ 井” 字形排布, 0° 和90° 交替铺层。 在碳纤维复合材料表面有0.10.4 mm的环氧树脂层覆盖, 碳纤维复合材料示意图如图1。

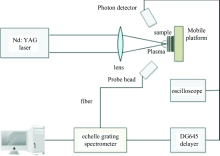

如图2是激光清洗过程在线检测装置图, 激光清洗系统是由Nd: YAG高能脉冲激光器(波长: 1 064 nm, 脉冲宽度: 12 ns, 频率最高10 Hz)、 聚焦透镜(焦距f=150 mm, 聚焦后光斑直径d=1 mm)和二维移动平台组成, 脉冲激光经过聚焦透镜聚焦于靶材表面, 清洗材料表面物质, 二维移动平台用于控制样品材料的位置。 在线检测系统主要包括ME-OPT光信号收集器、 光电二极管(响应时间: 0.1 ns)、 DG645延时发生器、 英国Andor公司生产的ME5000改进型光栅光谱仪(波长范围200875 nm, 分辨率为0.1 nm)、 光纤探头(直径为810 μ m)和计算机控制系统。 激光诱导产生等离子体通过光信号收集器接收, 收集到的光信号通过光纤探头传递到光栅光谱仪, 通过计算机软件处理显示光谱。 光栅光谱仪由DG645延迟器和光电二极管控制, 其中光电二极管接收等离子体光并触发DG645延时发生器工作。 实验中设置光谱仪标准温度(-10° ), 光谱分析单元曝光时间0.2 s, 采集门宽50 ms, 采集方式为单次采集。

采用日本日立公司生产的S-3400N型电子扫描显微镜进行样品材料表面微观形貌观测, 通过X射线能谱仪测试试样表面的元素成分验证激光诱导等离子体光谱表征激光清洗质量的有效性。

碳纤维复合材料位于空气中, 由于碳纤维表层树脂凹凸不平, 激光清洗时高能量激光同时会击穿空气, 因此采集的激光诱导等离子体光谱中包含空气的特征谱线, 为了避免空气环境产生的谱线对后续实验中的谱线分析带来影响, 对获取的光谱谱线进行标记、 统计分析, 确保在空气中单次采集谱线的稳定性。

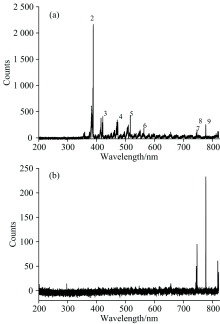

选择无表面物质的碳纤维复合材料, 采用16.05 mJ脉冲能量作用于材料表面, 采集光谱图如图3(a)。 为了便于分析图中各元素谱线, 对图中谱线进行标记, 结果如表1所示。 碳纤维主要元素为C元素, 吸收激光能量激发的C(Ⅱ )主要分布在300400 nm之间; 基底中含有Nb元素, 主要分布于400600 nm之间, 含有多个谱峰, 有利于提高碳纤维的导电性能, 如图3(a)标号4, 5和6; 采集的等离子体光谱图中有O元素谱线存在, 一部分是激光对碳纤维的烧蚀作用导致, 生成活性官能团, 提高其结合性能, 另一部分是击穿空气产生氧原子或氧离子。 为排除空气环境影响, 对空气中元素谱线进行分析。

| 表1 碳纤维复合材料等离子体谱线的主要元素 Table 1 Main elements of plasma spectra of carbon fiber reinforced polymer |

| 图3 激光脉冲能量16.05 mJ等离子体光谱图 (a): 未排除空气影响的等离子体光谱; (b):空气等离子体光谱Fig.3 Plasma spectrogram induced by 16.05 mJ laser pulse energy (a): Plasma spectrogram contained the air; (b): Plasma spectrogram of air |

为获取空气等离子体谱线分布, 采用脉冲激光对空气作用, 进行8次采集统计, 确定空气谱线如图3(b), 发现空气中O和N元素的发射谱线稳定分布在700850 nm之间, 而且空气中含有的氧气和氮气的比例相对稳定, 空气环境对波长在350700 nm之间的元素谱线没有影响。 因此为了方便后续实验的光谱分析, 波长在700850 nm的谱线不用于分析, 只将350700 nm波段的元素谱线用于碳纤维复合材料表面物质成分分析。

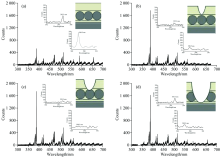

为了验证激光清洗过程中等离子体光谱是否反映碳纤维复合材料表面状态, 采用纳秒脉冲激光作用于不同表面形态的样品, 通过扫描电子显微镜和X射线电子能谱仪采集的数据与激光诱导等离子体光谱采集的数据进行对比分析, 如图4。 未处理的碳纤维复合材料原始表面微观形貌如图4(a), 表面有树脂层, 图4(b)是激光预处理后碳纤维材料表面形貌, 表面为碳纤维, 无环氧树脂存在。 有树脂层的表面X射线能谱测试结果如图4(c), 包括多种元素C, O和S等, O和S元素含量较高。 激光清洗后表面元素分析如图4(d), 与未处理表面相比C含量显著升高, 为原始表面的2~3倍; S元素能谱强度由1 100降为0, O元素能谱强度明显降低。 未处理表面和激光清洗表面的元素成分区别主要在于C和S元素含量的变化。

采用激光能量14.05 mJ作用产生的光谱谱线如图4(e)和(f)。 对比光谱图发现387.7 nm处C(Ⅱ )、 393.3 nm处S(Ⅱ )和589.5 nm处S(Ⅱ )谱线变化比较明显, 如图中红色箭头指示谱线所示, 波长589.5 nm处S(Ⅱ )谱线强度降低, 由211.8 counts降为32.4 counts, 波长393.3 nm S(Ⅱ )谱线峰值降为28.1 counts, 表明表面环氧树脂等物质被清除; 387.7 nm处C(Ⅱ )谱线峰值升高, 因为碳纤维裸露, 而碳纤维的元素组成主要是C, 使C含量明显升高。 分析结果与表面形貌和元素能谱分析结果一致。

由上可知S元素为表面树脂特有元素, 可以通过等离子体光谱图中393.3 nm S(Ⅱ )和589.5 nm S(Ⅱ )谱线分布及峰值强度变化有效的判断表面物质去除情况。

为研究激光作用次数对碳纤维复合材料表面物质去除效果的影响, 采集不同脉冲能量(6.8517.62 mJ)分别作用多次的光谱图。 图5(a)— (d)为低能量(6.85 mJ)激光作用的光谱图, 分别为激光作用14次, 对应的待检测表面状态如图中右上角所示。 观察图5(a)和(b), 发现光谱中393.3 nm S(Ⅱ )和589.5 nm S(Ⅱ )处存在波峰, 波峰强度在180250 counts之间, 碳纤维复合材料经激光清洗1次后依然存在表面树脂, 因为激光作用提供的能量低于表面树脂去除干净的阈值; 第3次激光作用[图5(c)]光谱图中393.3 nm S(Ⅱ )和589.5 nm处S(Ⅱ )谱线波峰消失, 表明表面树脂已被去除干净, 碳纤维基体已经露出; 激光第4次作用的光谱图[图5(d)]与第3次采集结果基本相同, 激光清洗2次和清洗3次的表面均为碳纤维, 没有树脂层存在。

采用高能量(17.62 mJ)激光作用的光谱图如图6, 待检测表面见各图右上角。 激光第1次作用如图6(a), 主要元素谱线分布与图5(a)相似, 但谱线强度有所增加, 这是激光脉冲能量增加导致; 图6(a)与图5(a)中393.3 nm S(Ⅱ )和589.5 nm S(Ⅱ ) 处波峰都存在, 这是因为表面存在环氧树脂, 激发相应元素等离子体。 激光第2次作用如图6(b), 在393.3 nm S(Ⅱ )和589.5 nm S(Ⅱ )的谱线波峰消失, 表明激光清洗1次可以去除表面物质。 激光作用3次的光谱图[图6(c)]与激光作用2次的光谱图相比谱线分布和强度没有明显变化, 都表示碳纤维裸露状态。 激光第4次作用如图6(d), 393.3 nm S(Ⅱ )和589.5 nm S(Ⅱ )处谱线波峰再次出现, 峰值强度为73.3 counts, 表明有环氧树脂等物质吸收激光能量产生了S元素的等离子体, 即激光清洗3次后有环氧树脂出现, 原因是高脉冲能量多次作用, 热量积累超过碳纤维基体的损伤阈值, 使碳纤维断裂, 露出层间树脂或者碳纤维丝之间树脂, 对检测结果产生影响。

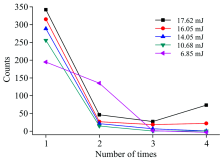

采集的光谱图中589.5 nm处S(Ⅱ )谱线可以更清晰地反映表层树脂去除情况, 因此对采集的不同能量多次作用的等离子体光谱中589.5 nm处S(Ⅱ )峰值强度进行统计, 结果如图7所示。 多次作用的S(Ⅱ )峰值强度明显降低, 接近0, 因为激光光斑呈高斯分布, 光斑边缘作用于表层树脂激发少量S元素等离子体。 在S(Ⅱ )峰值强度很低时(低于50 counts)认为激光作用处环氧树脂去除干净。

不同激光能量第1次作用统计结果发现S(Ⅱ )峰值强度较高, 而且随着激光能量的增加, 高能量激光激发高强度等离子体谱线的S(Ⅱ )峰值强度呈递增趋势。 激光第2次作用时, 6.85 mJ能量的S(Ⅱ )峰值强度与第1次作用谱线强度相比稍有降低, 峰值强度为141.1 counts, 说明激光清洗1次后表层树脂没有去除干净; 观察10.6817.62 mJ能量对应的S(Ⅱ )谱线峰值强度, 大幅度降低且低于50 counts, 表明表层环氧树脂去除干净, 也就是高于10.68 mJ的能量激光单次清洗可以将表面树脂除去干净, 因此, 表层物质单次激光去除干净的阈值为10.68 mJ。 激光清洗3次的结果显示表层树脂均清除干净, 17.62 mJ能量时S(Ⅱ )峰值强度上升, 这是因为碳纤维断裂, 层间树脂影响, 具体分析与图6(d)分析相同。

采用激光清洗技术预处理碳纤维复合材料, 从而提高胶接性能, 在线检测表面清洗效果是激光清洗技术自动化、 集成化的关键环节。 采用激光诱导等离子体光谱技术检测碳纤维复合材料胶接前激光清洗效果, 研究碳纤维复合材料表面的激光诱导等离子体谱线分布及变化规律。 通过扫描电子显微镜和X射线能谱技术验证这种在线检测方法的有效性。 结果发现: 激光诱导等离子体技术在线检测碳纤维复合材料的激光清洗效果是有效的; 研究空气等离子体谱线, 说明单次采集的等离子体光谱350700 nm波段可用于分析碳纤维复合材料表面物质成分变化; 等离子体光谱中393.3 nm S(Ⅱ )和589.5 nm S(Ⅱ )谱线变化可有效检测表征碳纤维复合材料表面清洗效果; 不同能量多次作用结果表明激光单次去除干净表面树脂的阈值为10.68 mJ; 低激光能量时需要清洗多次才能去除干净表面树脂, 裸露碳纤维; 高能量单次清洗可使表面树脂去除干净, 多次清洗易造成基体损伤。 这些实验结果为激光清洗碳纤维复合材料的智能集成化应用提供技术支持, 同时也为激光清洗碳纤维复合材料的工艺研究提供了参考。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|