作者简介: 路 辉, 1982年生, 北京科技大学钢铁冶金新技术国家重点实验室博士研究生 e-mail: luhuixhygami@126.com

为推广LIBS技术在电解铝行业中的应用, 充分发挥其快速、 免制样、 多元素同时检测的优势。 利用激光诱导击穿光谱技术首次对铝电解生产得到的普铝中Fe和Si元素进行测试研究, 探索了合理的实验参数条件, 在合理的实验条件基础上建立定标曲线并对普铝中Fe和Si元素进行定量分析, 结合国标GB/T 7999—2015《铝及铝合金光电直读发射光谱分析方法》考察LIBS测试结果的准确性。 以Nd∶YAG脉冲激光器基频1 064 nm激光作为光源激发等离子体, 采用多通道光栅光谱仪和ICCD检测器检测、 记录光谱信息。 首先探测了LIBS光谱谱线, 并对谱线进行了归属; 综合分析, 选取AlⅠ 266.04 nm, SiⅠ 288.15 nm与FeⅠ 259.92 nm作为分析谱线用于定量分析研究。 分别研究了触发延迟时间、 1Q延迟时间、 激光器设定电压对光谱信号强度及信噪比SNR的影响。 实验结果表明, 触发延迟时间4 μs、 1Q延迟时间170~190 μs、 激光器设定电压560 V对于Si与Fe元素定量测试分析而言是较为合理的实验参数。 根据谱线强度与元素浓度的关系, 采用内标法建立了定标曲线, Si与Fe元素定标曲线中相关系数分别为0.919 72与0.952 11, 其相对标准偏差(RSD)分别为7.25%与6.34%, 说明谱线强度与元素浓度具有良好的线性关系, 并基于此模型对12个样品进行了定量测试分析。 将测试结果与光电直读发射光谱测得的结果进行比对, 结果表明, Fe含量的相对误差绝对值在0~17.3%之间, Si含量相对误差绝对值在0~14.3%之间。 依照国标GB/T 7999—2015《铝及铝合金光电直读发射光谱分析方法》中规定的实验室之间分析结果相对误差≤17%的规定, 12个测试样品中, 试样Si含量测试100%符合允许差要求, 试样Fe含量测试91.7%符合允许差要求。 该实验结果表明, LIBS技术在电解铝普铝Fe和Si元素检测中具有一定的推广利用价值。

In order to promote the application of LIBS technology in electrolytic aluminum industry, give full play to its advantages of rapidness, no preparation and multi-element simultaneous detection. The contents of Fe and Si elements in general aluminium procuced from electrolysis process were detected by means of laser induced breakdown for the first time, and the reasonable experimental conditions were explored, the calibration curves were established and the content of Fe and Si in general aluminium were quantitatively analyzed based on reasonable experimental conditions. The accuracy of LIBS measurement results were examined according to national standard GB / T 7999—2015 “optical emission spectrometric analysis method of aluminum and aluminum alloy”. The fundamental frequency 1 064 nm laser produced by Nd∶YAG pulsed laser device as the excitation source producing plasma,the spectral informations were detected and recorded by multi-channel grating spectrometer and ICCD detector. First of all, LIBS spectral line was detected and the spectral line was assigned, the line of Al Ⅰ 266.04 nm, Si Ⅰ 288.15 nm and Fe Ⅰ 259.92 nm were selected for quantitative analysis through comprehensive consideration. The influence of trigger delay time, 1Q delay time, laser setting voltage on the spectral signal intensity and SNR were researched respectively in the paper. The experimental results show that the trigger delay time of 4 μs, 1Q delay time of 170~190 μs, the laser set voltage of 560 V are the reasonable experimental parameters for Si and Fe element quantitative analysis in this paper. According to the relationship between spectral intensity and elemental concentration, the calibration curves were cestablished by the internal standard method. The correlation coefficients were 0.952 11 and 0.919 72, and the relative standard deviation were 6.34% and 7.25% for Fe and Si elements respectively. There was a good linear relationship between concentration and spectral intensity, and the 12 samples were quantitatively analyzed base on the above model. The relative error of Fe content is 0~17.3% and the relative error of Si content is 0~14.3% compared with the results obtained by OES. The measurement results 100% comply with the allowable requirements for Si content in 12 samples, and the results 91.7% meet the allowable difference requirements according to national atandard GB/T 7999—2015 “optical emission spectrometric analysis method of aluminum and aluminum alloy”. The experimental results show that, LIBS technology has a certain value of promotion and using in the electrolytic aluminum industry for Fe and Si elements detection.

电解铝生产过程是以氧化铝为原料, 以冰晶石等为电解质熔盐体系, 采用电化学反应的方法得到金属铝液。 从电解槽中得到的金属铝液由于杂质含量相对较高, 所以称其为原铝; 金属原铝经过配包混合, 静置、 净化铸造得到普铝。 铝化验技术多达20余种, 如常见的X-荧光光谱分析技术、 分光光度分析技术、 原子吸收光谱分析技术、 发射光谱分析技术与电化学分析技术等。 目前电解铝生产企业原铝、 普铝及合金的成分检测主要采用光电直读发射光谱技术。 但光电直读发射光谱检测技术存在设备维护要求较高, 制样过程繁琐, 试样较多的情况下化验结果反馈滞后等方面的问题[1, 2]。

激光诱导击穿光谱(laser induced breakdown spectroscopy, LIBS)技术是一种具有发展前景的原子发射光谱分析技术, 其是利用聚焦的强脉冲激光瞬时局部气化样品, 通过收集等离子体冷却过程中释放出的元素特征谱线信息, 以测量待测样品中元素含量。 由于该技术具有无需样品处理、 检测速度快、 可以实现多种元素同时检测等优点, 被广泛应用于环境监测、 艺术品鉴定、 矿石勘探、 材料分析与冶金过程等领域[3, 4, 5, 6, 7, 8, 9]。 LIBS技术近年来在铝合金检测分析领域也有广泛的应用尝试[10, 11, 12, 13], 但采用LIBS技术分析原铝中杂质元素含量方面的报道较少。 本实验是在非磁场环境下, 以固体铝样为测试目标, 探索了较为合理的实验参数及测试条件, 并对样品进行了定量测试分析, 并将其结果与光电直读发射光谱(OES)测试结果进行了比对分析。

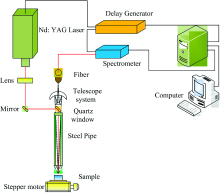

实验装置如图1所示, 其中LIBS装置为中国科学院沈阳自动化研究所与贵阳铝镁设计研究院有限公司联合开发的LIBS测试系统。 激发光源为Nd∶ YAG调Q固体激光器, 激光波长为1 064 nm, 工作频率为1~20 Hz, 脉冲宽度~10 ns, 激光发散角≤ 1 mrad, 光束直径约7 mm, 最大脉冲能量为200 mJ。 脉冲激光光束通过焦距为1 m的会聚透镜组作用在待测样品表面, 产生的等离子体光谱由光纤耦合器吸收, 而后传递进入Avantes公司生产的Czerny-Turner光栅光谱仪, 波长范围220~380 nm, 分辨率~0.15 nm, 积分时间1.1 ms, 经2 048像素CCD阵列探测器进行积分信号探测并记录。

实验采用中铝贵州分公司200 kA系列电解槽生产的普铝, 样品经生产车间取样, 冷却、 化验室车铣等步骤得到直径~25 mm, 高度~20 mm, 端部平整光洁的的柱状铝锭, 选取6个试样进行定标(编号分别为1#, 2#, 3#, 4#, 5#, 6#), 另外选取12个试样进行LIBS成分定量检测。 6个定标试样中硅铁元素含量如表1所示。

| 表1 试样成分 Table 1 Composition of samples |

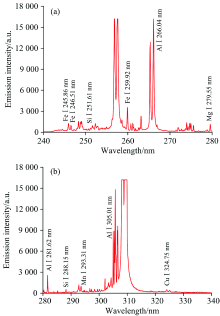

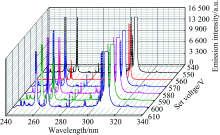

在触发延迟时间为4 μ s, 激光1Q延迟160 μ s, 激光器设定电压为560 V, 脉冲间隔200 ms(工作频率5 Hz), 测试距离为2 mm, 氩气气氛保持1 atm实验条件下, 测定了1#基准样品在240~340 nm区域的LIBS光谱信息, 结果如图2所示, 通过分析谱线的分布特征, 并与NIST光谱数据库进行比对, 对实验测得的谱线进行了归属。 由于试样中Al元素含量高达99%以上, 所以受基体效用的影响, 在309~310 nm范围内Al元素谱线出现饱和现象。 根据谱线的分立情况、 强度大小及相互干扰程度, 另外结合国标《铝及铝合金光电直读发射光谱分析方法》[14]7.2.3章节分析线中推荐的内标线及分析线, 选取Al Ⅰ 266.04 nm, Si Ⅰ 288.15 nm与Fe Ⅰ 259.92 nm作为分析谱线。

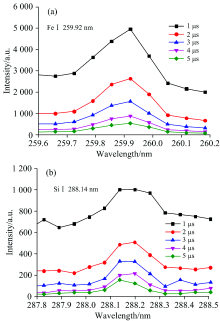

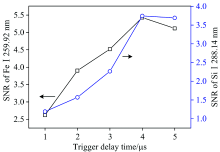

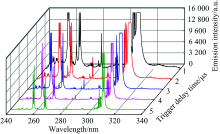

本实验选取激光1Q延迟160 μ s, 激光器设定电压为560 V, 脉冲间隔200 ms(工作频率5 Hz), 测试距离为2 mm, 氩气气氛保持1 atm的实验条件, 分别考察不同触发延迟时间对光谱强度与信噪比的影响, 实验结果如图3, 图4与图5所示。

| 图3 普铝试样在不同触发延时下的LIBS测试光谱图Fig.3 LIBS spectrum of the general aluminium sample at different trigger delay time |

在等离子体形成的前期, 由于大量电子和激发态的原子、 离子间的强烈碰撞会导致等离子体产生的过程中形成连续辐射, 大多数元素的谱线将会淹没在连续背景谱线中而无法被识别。 针对连续背景辐射, 一般是通过改变激光与目标试样的作用机制或者通过延时控制器来控制脉冲激发与信号采集的时间间隔, 为深入研究时间间隔的影响, 针对不同触发延时进行了试验。

由图3可知, 在触发延迟时间为1 μ s时, 等离子体的连续背景谱线较为强烈, 随着触发延时的增加, 连续背景谱线及噪声都出现减弱, 部分元素谱线的发射强度也逐渐下降; 当触发延迟时间为5 μ s时, 部分元素的发射谱线已经淹没在谱线背景中。 由图4可知, Fe Ⅰ 259.92 nm与Si Ⅰ 288.14 nm两种元素的发射谱线强度均随着延时的增加逐渐下降。 由图5触发延时与信噪比的关系可以看出, 随着触发延时的增加, 信噪比逐渐增大, 当触发延时为4 μ s时, Fe与Si两条分析谱线的信噪比均达到最大值, 随后呈现下降趋势。 结合图3还可以看出, 随着触发延时的增加, 等离子的电子密度下降, 使得发射谱线的Stark展宽也逐渐减小, 部分元素的自吸收现象与饱和情况也趋于消失或减弱。 所以实验宜选择触发延迟时间为4 μ s。

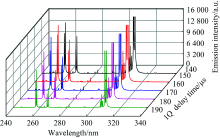

实验选取触发延时4 μ s, 激光器设定电压为560 V, 脉冲间隔200 ms(工作频率5 Hz), 测试距离为2 mm, 氩气气氛保持1 atm的实验条件, 分别考察激光器1Q延迟时间对光谱强度与信噪比的影响, 实验结果如图6, 图7与图8所示。

| 图6 普铝试样在不同1Q延时下的LIBS测试光谱图Fig.6 LIBS spectrum of the general aluminium sample at different 1Q delay time |

由于激光调Q技术能够抑制驰豫振荡, 将输出激光的脉宽从μ s数量级压缩到ns数量级, 大大提高脉冲峰值功率, 获得峰值功率很高的巨脉冲[15, 16]。 由电光调Q的原理可知, 精确控制Q开关的延迟时间(即氙灯点燃开始), 工作物质上能级反转粒子达到最大值, 立即打开开关的效果最佳[17], 其大小对激光的输出能量与脉宽具有重要影响。 由图6可知, 随着1Q延时的增加, 元素发射谱线强度也趋于降低, 背景信号也有逐渐减弱的趋势, 这与图7中Fe与Si两条分析谱线的强度变化趋势是吻合的, 但是1Q延时在160 μ s的情况下, 谱线强度则最高。 从图8信噪比的变化情况来看, Fe Ⅰ 259.92 nm分析线的SNR在1Q延时为190 μ s时最大, 且随着1Q延时的增加, SNR总体趋势逐渐增大; 而Si Ⅰ 288.14 nm分析线的SNR在1Q延时为170 μ s时达到峰值, 所以试验中选取1Q延时为170~190 μ s更为合理一些。

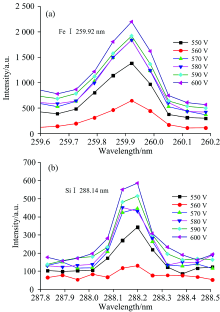

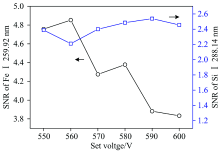

实验选取触发延时4 μ s, 激光器1Q延迟时间为190 μ s, 脉冲间隔200 ms(工作频率5Hz), 测试距离为2 mm, 氩气气氛保持1 atm的实验条件, 分别考察激光器设定电压对光谱强度与信噪比的影响, 实验结果如图9, 图10与图11所示。

| 图9 普铝试样在不同设定电压下的LIBS测试光谱图Fig.9 LIBS spectrum of the general aluminium sample versus different set voltage |

激光器是由泵浦源、 激光增益介质、 腔镜组成, 形成激光时所对应的泵浦能量值或功率值叫做激光的阈值, 在一定范围内, 激光的输出能量正比于其注入能量, 其注入能量以激光电源能量、 工作电压或闪光灯功率表示, 所以激光器设定电压的大小直接关系到激光输出能量的高低。 根据图9可知, 随着激光设置电压的增大, 各元素谱线强度有略微上升趋势, 且背景谱线强度也逐渐增强。 当设置电压为560 V时, 自吸收现象最弱, 没有出现其他设置电压情况下的谱线饱和现象, 且Stark展宽最小。 从图10也可以看出, 设置电压560 V条件下Fe Ⅰ 259.92 nm与Si Ⅰ 288.14 nm两条分析线的谱线强度最低, 而后随电压上升谱线强度逐渐增加。 从图11设置电压对信噪比的影响来看, 设置电压560 V时, Fe Ⅰ 259.92 nm对应的SNR达到最大, 而后随设置电压的增加逐渐降低, 但Si Ⅰ 288.14 nm对应的SNR却是最低, 其随着设置电压的增加也趋于上升, 在电压为590 V时达到最大值后又趋于下降, 只是其变化幅度较小。 整体而言, 实验中设置电压宜选取560 V。

在实验过程中固定触发延时3 μ s, 激光器1Q延迟时间为160 μ s, 设定电压为560 V, 脉冲间隔200 ms(工作频率5 Hz), 氩气气氛保持1 atm, 光谱仪积分时间为1 100 μ s, 探管端面与样品表面的垂直距离H=2 mm的实验条件, 测试系统的震动、 周围环境的变化及待测样品表面的细微差别都会给等离子体的激发与捕集带来影响, 导致测试的重复性与准确性较差, 因此对每个样品测量三次, 每次为250个脉冲数据的累加平均。 采用小波变换方法降除光谱数据中的统计噪声, 分别采用均标法建立定标曲线, 并在此基础上对12个样品进行定量分析。 分别以元素谱线强度比为纵坐标, 以元素浓度比为横坐标, 建立定标曲线, 如图12所示。

由图12可以看到两种元素的定标曲线, 曲线中其相关系数分别为0.952 11与0.919 72, 说明谱线强度与元素浓度具有良好的线性关系, 通过计算其相对标准偏差(RSD)分别为6.34%与7.25%, 可以看出, 两种元素定标曲线中相关系数相对较高, 具有一定的利用价值。 以该定标曲线为基础, 对选取的12个样品进行测试, 测试结果如表2所示。

| 表2 光电直读光谱与激光诱导击穿光谱测试普铝中的Fe和Si元素结果对比 Table 2 Comparation of quantitative results for Fe and Si elements in aluminium measured by OES and LIBS |

由表3可知, 光电直读发射光谱与LIBS分析结果具有一定的差别, Fe含量的相对误差绝对值在0~17.3%之间, Si含量相对误差绝对值在0~14.3%之间。 由于LIBS测试还没有专门的国家标准或行业标准, 本文参照国标GB/T 7999— 2015《铝及铝合金光电直读发射光谱分析方法》中光电直读发射光谱分析的方法, 其中规定实验室之间测定元素含量> 0.01~0.1%的分析结果相对误差要求≤ 17%, 按照这个考核要求, 只有样品5中的Fe含量超出了相对误差的要求, 其余11个样品的测试结果均符合实验室之间分析结果的允许差要求。 并且从整体结果来看, 与OES的结果相比, LIBS的测试结果整体偏小, 这与建立的定标曲线具有十分密切的关系。 所以LIBS技术在电解铝工业中具有广泛的应用前景, 其在实时分析、 原位分析及质量控制中应用潜力巨大。

采用激光诱导击穿光谱技术(LIBS)对铝电解工业生产得到的普铝中Si和Fe元素含量进行了测试实验, 对普铝的光谱谱线进行了探测, 对谱线进行了归属; 并研究了触发延迟时间、 1Q延迟时间、 激光器设定电压参数对光谱信息的影响。 结果表明, 不同的测试条件对光谱信息有着不同程度的影响。 在较为合理的实验条件下, 选取具有浓度梯度的试样, 并以OES测试结果建立定标曲线, 利用该曲线对12个测试样品进行了定量分析, 结果表明, 测试结果几乎全部符合国标GB/T 7999— 2015《铝及铝合金光电直读发射光谱分析方法》中规定的实验室之间分析结果相对误差≤ 17%的规定要求。 所以LIBS技术在电解铝行业中其有一定的推广应用价值。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|