作者简介: 刘 正, 1973年生, 钢铁研究总院正高级工程师 E-mail: liuzheng@ncschina.com

熔模精密铸造技术广泛应用于高温合金叶片生产。 高温合金单晶叶片铸件尺寸精度高, 内部和表面不得有缺陷, 但在浇铸时易受浇铸温度场、 熔体流场及与模壳发生界面反应的影响而导致表面结瘤、 凹陷、 缩孔等缺陷。 激光诱导击穿光谱(LIBS)是一种非常有效的表面及界面分析技术, 对于诊断分析铸件表面/界面质量具有明显的优势, 对样品损伤小, 可对不平整表面进行分析。 研究优化了LIBS深度分析的条件, 采用2 mm孔径光阑分光, 500 mJ, 1 064 nm脉冲高斯激光在焦外激发单晶高温合金获得了良好的空间分辨力, 降低了能量密度较低的二级以上衍射环能量辐射造成表层烧蚀引起的深度分析信号失真。 体积烧蚀速率与激光输出能量线性正相关, 与光阑直径正相关, 与激发频率无关。 采用LIBS技术对DD407高温合金单晶叶片表面和近表面进行了深度分析。 发现SiO2-Al2O3莫来石结构的型壳在铸造过程中会引起DD407单晶叶片表面和近表面的Al, Ti, Ni, Cr, Co贫化, 其中Al和Ti贫化显著且深度达50 μm。 铸件尖锐部位较厚大部位的合金元素贫化明显。 叶片经过脱芯脱壳后表面沉积钙镁盐类、 钠盐物质。 通过沸水清洗和超声清洗后, 钠盐完全去除, 钙镁物质均大幅减少, 仍有3~5 μm厚。 LIBS可方便的进行合金铸件表面和界面的成分分布分析, 给出表面/界面质量的清晰判据, 展现了较好的应用前景。

The investment precision casting technology is widely adopted in manufacturing superalloy castings. Single crystal superalloy casting blades have high precision in dimension, without inner defects and surface defects. Knobs, pits and shrinkage cavity on surface of castings are caused by unsuitable temperature field, melted alloy flow field, and interface reaction of melted alloy with ceramic shell. The laser induced breakdown spectroscopy (LIBS) is an efficient surface and interface analysis technique, with obvious advantage in diagnosis of casting surface/interface, with micro destruction, independent on surface planeness of sample. The parameters were optimized in depth analysis of single crystal superalloy by LIBS. A good spatial resolution has been obtained at 2 mm aperture, 500 mJ of output energy and off focus radiation with 1 064 nm pulse Gaussian laser beam; meanwhile spectrum signal distortion brought from ablation and excitation of surface by exceeding secondary diffraction ring with low laser energy density was reduced. Ablated volume per pulse was linear to output of laser energy with good correlation, positively correlated to the aperture diameter, independent on shot frequency. Depth analysis of surface and interface of single crystal superalloy blade was performed by LIBS. Alloy depletion of Al, Ti, Ni, Cr and Co in DD407 single crystal blade was observed with significant depletion of Al and Ti up to 50 μm depth, using SiO2-Al2O3 ceramic shell with mullite phase in cast process. The alloy depletion of edge of the blade was more outstanding than thick part. Precipitation of calcium salt, magnesium salt, sodium salt and carbon matters on blade surface occurs after dissolution to remove ceramic shell and ceramic core. Sodium salt has been removed completely after washed with boiling water and ultrasonic washing; most of calcium matters, magnesium matters and carbon matters have been removed and small amount remained in 3~5 μm depth. LIBS is efficient in terms of composition-depth distribution analysis of alloy casting surface and interface, providing surface/interface quality criteria and presenting bright application prospect.

熔模铸造技术广泛应用于涡轮、 叶片、 机匣、 机座、 结构件等制造。 尤其是近年发展复杂薄壁件、 多孔空心叶片、 精密仪器机座等铸造技术日臻完善, 极大推动了发动机、 设备性能提高。 熔模铸造使用的型模材料、 制造工艺和铸造工艺影响铸件质量。 在铸造过程中型模材料与铸造金属熔体发生反应、 组分迁移, 形成界面层, 甚至型模材料因受金属熔体冲刷脱落进入熔体内部, 引入外来成分, 改变合金成分, 或形成夹杂, 影响铸件的质量。 熔模精密铸造的铸件尺寸精度高、 加工余量小, 因而对其表面质量要求高, 对于达不到设计要求的还需要进行表面精修打磨。 高温叶片等耐热部件甚至需要表面涂覆保护层提高抗氧化、 耐热腐蚀、 使用温度等性能[1, 2, 3, 4]。

DD407单晶高温合金是镍基沉淀硬化型单晶高温合金, 具有优异的持久和蠕变强度、 中温性能和抗疲劳性能, 具有良好的单晶铸造性能、 长期组织稳定性, 合金的密度小, 比强度高, 适于燃气涡轮在1 050 ℃以下工作的实心或空心工作叶片, 以及在1 100 ℃以下工作的导向叶片及其他高温零件[5]。 其组织为γ '相强化的组织, γ '相体积分数高达70%, 形貌呈立方形态, 均匀分布于基体中, 平均尺寸为0.3~0.5 μ m, 900 ℃ 300 h时效, γ '相尺寸稍有增加, 无其他有害TCP相生成, 760 ℃中温抗拉强度不变, 但延伸率由2.5%增至13%[6, 7]。 在性能上表现为各向异性, 在[001]取向上有最高的屈服强度和抗拉强度[8]。

高温合金铸件如叶片的缺陷分为内部缺陷和表面缺陷。 形态上主要有气孔、 缩孔、 疏松、 夹杂、 线形缺陷和非线形缺陷。 而单晶合金内部缺陷较多晶合金明显减少, 主要检查表面的缺陷。 孔洞或点蚀为疲劳裂纹重要成因, 裂纹从孔洞处萌生起裂生长。 叶片扭转共振疲劳断裂有两个重要因素, 一是出现扭转共振, 二是叶片表面普遍存在的点腐蚀或遭受到外物打击。 断裂一般始于叶背, 向叶盆扩散。 在涡轮叶片材质一定, 即叶片固有疲劳强度一定的情况下, 叶片的抗疲劳性能首先决定于其表面状态, 缘于材料表面层的晶格缺陷数目、 组织以及化学成分的不均匀性远高于叶片的中心。 界面反应的程度与单晶合金表面质量、 杂晶、 夹杂密切相关。 残留物对于高温抗蚀性能和抗氧化性能有影响, 成为热腐蚀部位、 最终导致失效的源头。 杂晶、 夹杂是热冲击、 热腐蚀条件下疲劳失效的重要组织成因。 铸件表面残留物也会影响后续的热障涂层的结合强度和抗蚀性能。 铸件需经过碱液、 酸洗等工序脱壳、 脱芯去除残留的陶瓷成分, 脱除不干净、 过腐蚀均对叶片使用造成不良影响。

通常单晶合金铸件表面质量检验项目有粗糙度、 缺陷。 采用渗透检验、 磁粉检验铸件表面和近表面是否有缺陷。 采用这两种检查方法主要针对向表面开口的气孔、 裂纹、 缩孔等缺陷。 但对于表面残留物检验没有涉及, 也不能检出合金铸件与膜壳发生界面反应的元素迁移特征。 能够检查单晶合金表面和近表面残留物和成分的技术有电子探针显微分析(EPMA)、 扫描电镜-电子能谱技术(SEM-EDS)、 离子探针分析技术(IPA)、 辉光放电光谱(GD-OES)、 辉光放电质谱(GD-MS)、 激光烧蚀电感耦合等离子体质谱(LA-ICPMS)和激光诱导击穿光谱技术(laser induced breakdown spectroscopy, LIBS)。 采用电子能谱(EDS)、 EPMA对于SiO2-ZrO2陶瓷型芯与DZ125, DD5和DD6三种铸造高温合金[9]、 高Cr铸造镍基高温合金K4648与陶瓷型芯的[10]界面反应进行了研究。

EPMA和SEM-EDS只能进行表面微区分析, 探测深度为nm级, 需采用剖断面才能进行近表面、 内部分析。 IPA又称二次离子质谱(

激光诱导击穿光谱对于诊断分析铸件表面质量具有明显的优势, 对样品表面损伤微小, 与材料是否导电无关, 可对不平整表面进行分析。 作者的支持团队开发了激光原位分析仪(laser induced breakdown spectroscopy-original position analysis, LIBS-OPA)。 其具有定点分析、 线扫描模式、 面扫描模式, 可以进行定量分析、 深度分析, 给出样品的点、 线、 面含量和深度分布信息, 应用于材料成分及成分分布分析[11]、 深度分析、 缺陷分布分析[12]、 夹杂物分析[13]。 作者利用LIBS技术[14]对钛合金样品制备方法进行评价, 发现制备过程粘附在表面上的外来物质成分为磨料和砂纸胶结剂。 另外作者建立了LIBS三维分布分析模型, 研究了铸态钛合金涡流器样品的三维空间成分分布特征, 获得了近表面存在C和Ca的层状正偏析平行于表面, 存在Cr和V的层状负偏析斜交于表面, Zr呈丝缕状分布于合金中的成分三维分布表征[15]。

通过对激光束进行整形、 选择合适的透镜与样品距离、 优化激光输出能量等相关参数, 获得良好的LIBS深度分辨率, 建立了激光脉冲数与激发深度的定量关系。 然后对高温合金单晶叶片表面和近表面成分深度分析, 表征铸件表面和近表面各元素分布规律, 发现近表面合金元素贫化, 且可对铸件表面残留物成分及缺陷成分进行分析, 可为铸件表面质量和是否清理干净提供判据, 利于提高后续涂覆热障涂层质量。 较EPMA和SIMS而言, 本文采用LIBS对表面和近表面进行分析, 不需要破坏叶片、 截取断面, 在去掉模壳、 清洗后可直接在非关键部位进行微损分析, 获得叶片表面质量的诊断信息。

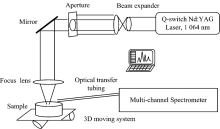

LIBSOPA-100型激光诱导击穿光谱原位分析仪(LIBS-OPA)(钢研纳克检测技术有限公司研制), 由激光器、 3D位移系统和光谱仪装配而成, 系统图见图1。 氙灯泵浦固体Nd-YAG调Q激光器, 波长1 064 nm, 脉冲宽度8 ns, 基模输出激光, 2倍扩束, 输出能量可调, 500 mJ能量、 2 mm光阑时, 在焦点位置中心光斑能量密度为47 J· cm-2, 功率密度为5.9× 109 W· cm-2。 激发频率1, 2, 5和10 Hz可调, 可调聚焦位置; 帕邢-龙格(Paschen-Runge)结构光谱仪, 2 400 Grip高光全息光栅, 焦距750 mm, 28通道MPT, 3 Pa真空。 样品室内放置3D移动平台和标准样品盒, 充氩, 压强4 300 Pa。

Contour GT-K型光学轮廓仪(Bruker Nano GmbH制造)。

2.1.1 激光能量对激发坑形貌的影响

通过改变泵浦灯电压调整激光输出能量。 在不同的激光输出能量条件下, 激发两个脉冲得到烧蚀花样如图2。

图2中出现环状烧蚀纹理, 随着激光输出能量的升高, 激发斑点逐渐变大, 纹理减淡, 区域熔化加剧, 至出现明显的蒸发液面冻结现象。 激发斑由外缘向内激发深度加深, 峰谷交替, 呈环状。 激发斑中心坑直径不随激光能量增加而变化, 直径为52 μ m。

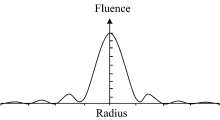

高斯激光束夫琅禾费衍射后投射到样品表面亮环能量耦合到样品表面, 使得样品表面加热熔化、 气化。 间接得出横向基模激光在样品表面的能量密度分布示意如图3。 光学轮廓仪观察激发斑形貌(图4)与之相映衬。

激光作用于样品表面, 由于具有极高的能量密度, 可以将样品瞬时气化, 气化的样品原子及聚合体进一步在氩气氛中形成等离子体, 使得等离子体中各元素受激辐射产生辐射光谱。 只有耦合到样品上激光能量密度超过熔化热、 汽化热时才能将样品照射部位熔化、 气化, 超过元素辐射特定阈值时才能产生辐射光谱。 采用6 mm光阑时, 1级~2级衍射环能量可将表面熔化、 气化乃至激发形成等离子体, 形成了较深的烧蚀环; 3级、 4级衍射环能量密度较低, 耦合到样品上可以将样品表面熔化、 气化, 但烧蚀量明显减小。 选择500 mJ输出能量, 仅激发中心坑, 降低了能量密度较低的二级及以上衍射环能量辐射造成表面烧蚀引起的干扰。

2.1.2 光阑孔径对激发斑点形貌的影响

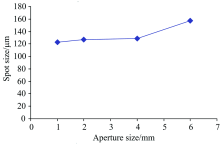

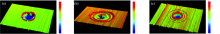

调整光阑孔径, 获得相应的激发坑直径如图5, 激发坑形貌如图6。

| 图5 光阑孔径对激发坑的影响, 条件500 mJ、10 Hz、 聚焦镜高17 mmFig.5 Influence of aperture diameter on crater size at 500 mJ, 10 Hz, lens height 17 mm |

| 图6 光阑孔径对激发斑形貌的影响 (a): 2 mm; (b): 3 mm; (c): 4 mmFig.6 Influence of aperture size on spot profile (a): 2 mm; (b): 3 mm; (c): 4 mm |

光阑对在激发斑形貌有明显影响。 光阑直径增大, 烧蚀环数量增加。 中心坑烧蚀速率大, 外部烧蚀速率小, 在进行深度分析时, 较浅的外部烧蚀环产生的光谱信号会叠加在中心坑烧蚀产生的光谱信号, 造成光谱信号均化, 不能较好的反映中心坑深度分布信息。 优选2 mm光阑, 获得激发坑形貌规整, 无环形沟烧蚀。

2.1.3 样品到聚焦镜距离对激发斑点影响

调节聚焦透镜高度为12~26 mm, 在500 mJ激光输出能量、 2 mm光阑、 10 Hz条件下激发样品表面130个脉冲, 体视显微镜放大10倍拍摄获得如图7形貌。

可观察到激发坑边缘均有不同程度的金属液体飞溅冷凝堆叠, 尖端为锯齿状毛刺, 在高度18, 20和22 mm时激发坑较小且深, 边缘堆叠高。

激发坑的大小和坑形见表1。

| 表1 500 mJ, 2 mm光阑条件下激发130个脉冲后激发坑半径和坑形 Table 1 Radius and shape of crater ablated with 130 shots, at 500 mJ and 2 mm aperture |

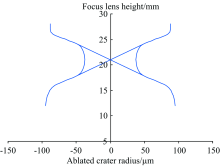

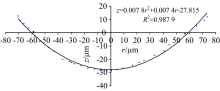

绘制激发坑半径向量随聚焦透镜的高度变化的拟合曲线如图8。

| 图8 激发坑半径向量随聚焦透镜的高度变化的拟合曲线Fig.8 Simulation curve of ablated crater radius vs focus lens height, with 2 mm aperture |

激光照射样品后的激发坑的半径随聚焦透镜的高度变化呈先减小、 再增大的哑铃型趋势。 沿着半径-高度拟合曲线的哑铃型细腰部的切线相交的点对应的是焦点。 对应的聚焦透镜的高度为21 mm。 在聚焦透镜高度16~26 mm区间, 拟合曲线呈点对称。 对称点即焦点。

因而, 若进行深度分析, 宜采用焦外方式激发, 利于得到平滑底部的激发坑, 获得较好的深度分辨率。 但离焦过远, 激光聚焦点处于样品上方较远, 首先将样品室内的氩电离, 再通过等离子体轰击样品表面, 测得样品信号不稳定。 故选择26 mm透镜高度进行深度分析为宜。

2.1.4 激发频率对激发形貌的影响

红外脉冲激光多次作用在样品表面上产生热效应使得样品表面熔化为液池, 再冷凝, 再液化的反复过程。 为此在两种光阑孔径条件下测量不同激发频率对激发坑的影响。

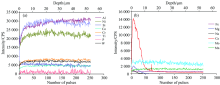

从不同激发频率下得到的激发斑形貌(如图9— 图12)得出, 激发频率对斑点形貌无明显影响, 单位脉冲烧蚀体积和深度一致, 说明激光作用于样品产生的热效应对烧蚀速率未产生明显影响。 在激光能量远超过材料的熔解热、 汽化热、 电离能时, 熔化热、 汽化热变化对于材料激发影响可以忽略。

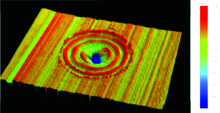

| 图9 在500 mJ、 3 mm光阑、 134个脉冲、 10 Hz、 透镜高度26 mm条件下, 激发斑2D和3D形貌Fig.9 2D and 3D profile of spot ablated at 500 mJ, ID 3 mm, 134 pulses, 10 Hz, height 26 mm |

| 图10 在500 mJ、 3 mm光阑、 134个脉冲、 2 Hz、 透镜高度26 mm条件下, 激发斑2D和3D形貌Fig.10 2D and 3D profile of spot ablated at 500 mJ, ID 3 mm, 134 pulses, 2 Hz, height 26 mm |

| 图11 在500 mJ、 2 mm光阑、 132个脉冲、 5 Hz、 透镜高度26 mm条件下, 激发斑2D和3D形貌Fig.11 2D and 3D profile of spot ablated at 500 mJ, ID 2 mm, 132 pulses, 5 Hz, height 26 mm |

| 图12 在500 mJ、 2 mm光阑、 133个脉冲、 2 Hz、 透镜高度26 mm条件下, 激发斑2D和3D形貌Fig.12 2D and 3D profile of spot ablated at 500 mJ, ID 2 mm, 133 pulses, 2 Hz, height 26 mm |

2.1.5 深度分析定量模型

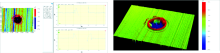

依据光轮廓仪测量数据模拟激发坑的形貌, 见图13。

| 图13 激发坑的模拟形貌, 条件为132个脉冲、 输出能量500 mJ、 聚焦镜高度26 mm、 光阑2 mm和频率1 HzFig.13 Laser ablation crater profile after 132 pulses at 500 mJ, focus lens height 26 mm, aperture ID 2 mm, pulse frequency 1 Hz |

表2为固定500 mJ输出能量、 聚焦镜高度26 mm条件, 在不同光阑孔径和频率下获得的激发坑形貌及烧蚀速率数据。 激发坑呈抛物面形, 与爆炸坑形[16]相似, 也说明激光与样品能量耦合后又发生无约束的等离子快速扩散。 烧蚀体积

| 表2 光阑孔径和频率对激发坑形貌及烧蚀速率数据 Table 2 The influence of pulse frequency on profile and ablation speed |

由表2可知, 激发频率与烧蚀速度无关, 与光阑大小有关, 光阑直径越大烧蚀速度越高。

在光阑直径为2 mm时获得的不同输出能量的激光激发时烧蚀速率数据并绘制图14。

由图14得知, 单位脉冲体积烧蚀速率与激光输出能量呈线性正相关, 单位脉冲深度烧蚀速率与激光能量正相关。

图15表明, 激发深度与激发次数有较好的线性相关性, 使用2 mm光阑获得深度激发速率分别为0.21 μ m· pulse-1。

| 图15 激发坑深度随激发次数的变化, 2 mm光阑Fig.15 Variation of crater depth with laser shot number using 2 mm aperture |

结合2.1.1— 2.1.5, 为避免出现环沟而影响深度分辨率, 选用激光输出能量500 mJ、 光阑直径2 mm、 透镜高度26 mm为宜, 获得深度分析的空间分辨力为0.21 μ m· 脉冲-1。

本文研究对象为DD407镍基高温合金单晶叶片, 采用熔模精密铸造, 使用SiO2-Al2O3莫来石结构的陶瓷型壳, 控制型壳温度1 500 ℃, 在1 500~1 650 ℃浇铸, 具有γ '相强化的组织。 制造工艺过程: 蜡模→ 制壳→ 浇注→ 脱壳、 脱芯→ 酸洗→ 热处理→ 检验。

2.2.1 工厂酸洗后样品

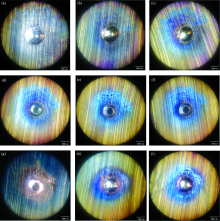

DD407合金单晶叶片样品见图16。

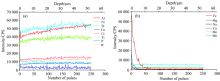

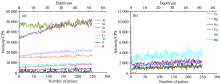

在叶片缘板(叶背进气一侧, 如图16)的6#(圆弧过渡)、 7#(平坦端面)、 8#(近边缘端面)和9#(圆弧过渡)处进行深度分析。 在6#, 7#, 8#和9#各点深度分布见图17— 图20。

叶片表面和近表面合金元素Ni, Ti, Al, Co和Cr贫化, 且贫化深度不一, Al和Ti贫化深度达50 μ m。 在10 μ m深度范围内, 在过渡弧位置(6#和9#点)Ni, Ti, Al, Co和Cr元素强度变化较平面位置(7#和8#点)剧烈。 这是缘于铸件样品尖锐部位与模壳接触面积大, 合金熔体与模壳反应更加充分, Ni, Ti, Al, Co和Cr在界面层附近被消耗, 在熔体内部迁移程较长, 且与熔体保持相对较高的温度梯度造成迁移速度慢, 进而形成了较高的浓度梯度。

叶片表面存在Na, Ca和Mg, 分布较浅(7 μ m)。 同时发现, 可能原因为模壳采用硅溶胶粘接Al2O3和脱壳脱芯时未清理干净仍残留在叶片表面。 前述样品表面可见一些黑色、 白色物质斑驳分布于叶片表面, 在分析前用纯净水、 丙酮超声波清洗各3 min。

2.2.2 表面清洗后样品

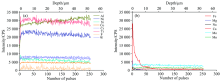

为确认叶片表面Ca, Mg和Na的来源, 需将叶片重新清洗。 采用纯净水煮沸2 h, 并超声波清洗3 min, 再进行缘板和榫头部位的深度分析, 得到图21和图22深度分析曲线。

由图21和图22得出, 叶片用纯净水煮沸2 h并超声波清洗后, 叶片表面的Na已经去除, 仅3~5 μ m厚的表层含有Ca和Mg; 而Al和Ti元素贫化仍然存在。 综合图17— 图22, Al和Ti贫化深度达50 μ m。

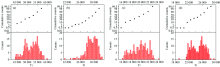

另外对深度分析得到的各元素强度进行概率统计, 发现Al和Ti元素呈双态分布, 也证明在叶片表面和近表面存在偏析(见图23和图24), Ca和Mg分布呈正态分布, Na在清洗后由偏态分布转变为正态分布, 基体Ni呈接近正态的偏态分布, 其他元素为正态分布或偏态分布。

研究中铸造叶片时采用SiO2-Al2O3莫来石结构的型壳, 在设定的浇铸工艺条件下发生了模壳与合金熔体的界面反应, 熔体中的Al, Ti, Ni, Cr和Co等元素与SiO2反应而被消耗, 内部的Al, Ti, Ni, Cr和Co等元素不断向界面迁移, 直至形成Al2O3层阻断反应。 与其他元素比, Al, Ti与SiO2反应活性较高, 表面与内部浓度梯度显著, 在薄壁部位如缘板棱角部位更加明显; 但在厚大部位如榫头合金贫化程度较轻。 叶片经过脱壳脱芯后, 界面层中的Al, Ti和Si等元素清除得较干净, 而Ca和Mg等残留较多。 经过沸水清洗后有所降低, 残留的Na则完全清除。

如果表面残留较多的钙、 镁、 钠, 在后续热处理、 防护层涂覆处理时改变防护层成分和结构, 进而影响防护层的结合力和抗氧化腐蚀性能。 因而仔细清理样品表面非常重要, 但需要采用合适的清洗方式, 避免样品表面过渡腐蚀、 污染和再结晶。

用LIBS-OPA对铸态合金样品进行分析可以鉴别铸件表面是否清理干净, 揭示界面层成分分布, 指导铸造工艺改进, 也可为后续工艺如涂覆或沉积抗氧化抗腐蚀涂层提供检验依据。

(1)优化了LIBS深度分析的条件, 采用2 mm孔径光阑分光、 500 mJ 输出能量、 1 064 nm脉冲高斯激光在焦外激发单晶高温合金获得了良好的空间分辨力, 降低了能量密度较低的二级以上衍射环造成表层剥离引起的深度分析信号失真。

(2)样品体积烧蚀速率与激光输出能量线性正相关, 与光阑直径正相关, 与激发频率无关。

(3) 采用SiO2-Al2O3莫来石结构的型壳在铸造过程中会引起合金表面和近表面的Al, Ti, Ni, Cr和Co贫化, 其中Al和Ti贫化深度达50 μ m。 尖锐部位较厚大部位的合金元素贫化程度加重。

(4)高温合金样品经过脱壳脱芯后表面沉积钙镁盐类、 钠盐。 通过沸水清洗和超声清洗后, 钠盐完全去除, 钙镁物质均大幅较少且深度仍有3~5 μ m。

(5) LIBS可方便的进行材料表面和近表面的成分分布分析, 给出产品表面质量的清晰判据, 为工艺改进提供支持, 展现了较好的应用前景。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|