作者简介: 宋永辉, 1972年生, 西安建筑科技大学冶金工程学院教授 E-mail: syh1231@126.com

采用热重-红外联用技术(TG-FTIR)对比研究了陕北低变质粉煤(SJC)与重油(HS)、 焦煤(JM)、 液化残渣(DCLR)共热解过程中气相产物的析出特性。 研究表明, 随热解温度升高, SJC与HS, JM, DCLR的共热解过程均可分为三个阶段。 第一阶段表现为原料表面吸附物的释放, 第二阶段发生解聚和分解反应, 随温度继续升高, 第三阶段形成更为稳定的半焦。 在热解第二阶段中均存在煤与添加剂之间的协同效应, SJC作为主要的供氢体, 热解产生的氢自由基与HS, JM, DCLR热解产生的小分子自由基碎片之间发生相互作用生成焦油和煤气。 SJC和SJC+DCLR在450 ℃附近的温度区间内热解反应进行的更加充分, 大部分N元素转移到了焦油组分中。 热解过程气相产物中H2O和酚类物质、 含N杂环物质及CO的析出伴随着热解的整个温度区间, SJC+JM和SJC+HS热解过程含N物质的转移主要集中在400~650 ℃区间, CH4和脂肪烃类物质的析出最高峰出现在450 ℃附近, 而SJC+DCLR和SJC则出现在550 ℃。 JM, HS及DCLR的添加可促使焦油中芳香族化合物的析出, SJC+JM与SJC+HS热解过程芳香族物质大量析出的温度区间在400~550 ℃。 该研究结果为低变质粉煤的清洁转化与提质分级新技术的研究开发提供理论依据, 对低变质煤的增值利用具有重要的意义。

The gaseous product release characteristic of the low-rank pulverized coal (SJC) in northern Shaanxi co-pyrolysis process with heavy oil (HS), coking coal (JM) and direct coal liquefaction residue (DCLR) were comparatively studied by the thermo-gravimetric analyzer (TG) coupled with fourier transform infrared spectroscopy (FTIR). The research showed that the SJC co-pyrolysis process with HS, JM and DCLR were divided into three stages, the first stage was the release of adsorbed substance from surface of the raw material, and the depolymerizing and decomposition reaction occurred in the second stage, and the third stage was the formation of a stabler semi-coke with the temperature increasing continuously. Coal and the additive have a synergistic effect during the second stage. As the major hydrogen donor, the SJC could generate the hydrogen free-radical in pyrolysis process interaction with small molecular free radical produced by HS, JM and DCLR pyrolysis process, and production of tar and gas. Around 450 ℃ temperature range, the pyrolysis process of SJC and SJC+DCLR were reacted more fully, and the majority of N element was transferred into the tar component. The gaseous product as water, phenols, heterocyclic nitrogen-containing compounds and CO of the pyrolysis process were released during the whole temperature interval of the pyrolysis. During the temperature of 400~650 ℃, the main reaction in the pyrolysis process of SJC+JM and SJC+HS was nitrogenous compounds transfer, the peak temperature of CH4 and aliphatic hydrocarbon compound release nearby 450 ℃, while the peak temperature of SJC+DCLR and SJC was 550 ℃. The aromatic compounds release in tar could be promoted by additive JM, HS and DCLR, generating a large amount of aromatic compounds during 400~550 ℃ in the pyrolysis process of SJC+JM and SJC+HS. The results of this study provided a theoretical foundation for the research and development of the new technology of low rank pulverized coal, which is of great significance to its value.

我国是一个以煤炭为主要能源的国家, 煤炭在能源生产和消费中的比例一直维持在70%左右, 而且这种格局短期内不会发生根本的改变。 我国低变质烟煤(长焰煤、 不粘煤、 弱粘煤)资源量28 535.85亿t, 占全国煤炭资源总量的51.23%[1]。 我国晋陕蒙宁地区的低变质烟煤具有高挥发分、 高活性、 高H/C比的独特性质, 决定了采用中低温干馏工艺生产兰炭的同时综合回收利用焦油和煤气是一种合理高效的科学利用途径, 对低变质煤的分级提质、 增值利用具有重要的意义。 目前, 国内普遍推广应用的是气流内热式干馏方炉(SJ系列)工艺, 存在着对原料粒度要求严格(仅能满足15 mm以上的块煤)、 热解过程焦油回收率低等问题, 对开采、 运输和利用过程中产生的大量粉煤资源没有办法进行有效处理[2]。

低变质煤与生物质、 油页岩、 液化残渣、 重油、 焦油渣等有机高分子物质的共热解, 可充分利用热解过程中氢的再分配及协同效应, 有效改善热解产品分布规律及产品的组成与结构, 是提高低变质煤热解焦油产率的一种有效方法, 近年来引起了科学工作者的普遍关注[3]。 热重分析是研究煤与有机高分子物质共热解特性常用的一种方法。 Haykiri-Acina[4, 5]等采用热重分析研究了榛壳与褐煤的混合热解特性。 认为褐煤的存在会促进热解时挥发分的产生, 在127~327 ℃的温度区间内存在显著地协同作用。 Ulloa[6]等研究了煤和辐射松木粉在不同升温速率下的共热解, 研究表明, 温度低于400 ℃无明显协同作用, 而高于400 ℃时则存在着明显的协同作用。 Miao[7]等研究认为油页岩与低变质煤的共热解过程中存在着显著的协同作用, 焦油产率与焦油中高附加值组分含量均有所增加。 石勇[8]等采用固定床反应器研究了神木烟煤和桦甸油页岩的共热解特性, 研究表明共热解存在协同效应, 能促进热解挥发分的析出, 使焦油收率增加、 半焦和水收率降低, 当油页岩与煤质量比为1/1时焦油收率最高可达到9.84%。 同时, 共热解过程中油页岩产生的富氢组分与自由基能抑制煤热解产生的芳香族化合物的聚合反应, 促进芳烃向产物油转化, 提高热解过程油的收率和品质, 当油页岩与煤的质量比为1/4时轻质油含量超过80%。 由此可见, 研究低变质粉煤与焦煤、 重油、 液化残渣等有机高分子物质的共热解特性, 对陕北低变质粉煤资源的分级提质与增值利用具有重要的指导意义。

因此, 应用热重红外联用技术, 研究了陕北低变质粉煤与重油、 焦煤及液化残渣等的共热解特性, 探索了共热解过程中小分子气体的析出规律, 以期深入了解低变质粉煤共热解过程的协同作用机理, 为低变质粉煤的清洁转化与高效利用奠定良好的理论基础。

所用低变质粉煤为神木县孙家岔地区的长焰煤(SJC), 重油(HS)为该煤种低温热解焦油中的重质产物, 液化残渣(DCLR)与焦煤(JM)分别来自内蒙鄂尔多斯与陕西黄陵地区。 长焰煤、 焦煤和液化残渣经破碎、 筛分后制得粒径小于200目(90%)的样品。 主要工业分析和元素分析如表1所示。 可以看出, 三种固体原料的挥发分含量、 灰分含量以及氢含量均比较高。

| 表1 SJC, JM及DCLR的工业分析、 元素分析 Table 1 Proximate analysis and ultimate analysis of SJC, JM and DCLR |

分别准确称取干燥后的SJC, SJC+HS, SJC+JM以及SJC+DCLR样品各5 mg, 混合样品中SJC占比均为80%, 放入STA409PC型DSC-TGA同步热分析仪(德国)天平支架上的瓷坩埚内, 通入高纯氩气(Ar)作为保护, 然后按10 ℃· min-1的升温速率由室温升至1 000 ℃。 在样品受热分解的同时, 热分析仪在所确定的操作条件下自动采样, 并将采集到的数据传输到计算机, 自动绘制出失重(TG)曲线和失重速率(DTG)曲线。 同时开启VERTEX 70型傅里叶变换红外光谱仪进行气体产物(含焦油)的组成分析。

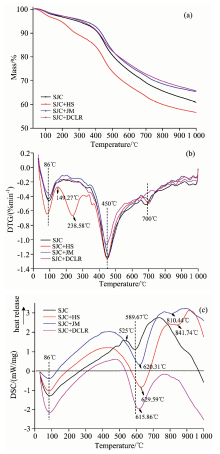

图1为SJC, SJC+HS, SJC+JM以及SJC+DCLR四种样品的TG, DTG及DSC曲线。 表2中是根据TG-DTG-DSC曲线得出的热解特性参数, 其中Tonset为热解开始温度, Tmax系DTG达到最大时的温度, Tend系热解结束温度。

| 表2 几种煤样的热解特性参数 Table 2 Pyrolysis characteristic parameters of the coal samples |

由图1可以看出, 四种样品的TG曲线具有基本类似的走势, 但SJC+HS在不同温度下的失重量要明显高于SJC, SJC+DCLR和SJC+JM, 总失重率最大[图1(a)]。 DTG曲线均在86, 450及700 ℃附近均出现最大失重速率峰, SJC+HS的最大失重速率要高于其他三者[图1(b)]。 86 ℃附近是样品中吸附水与气体的大量析出, 450 ℃附近主要是煤样的热解, 产生大量焦油及CO2, CO, CH4等气体, 700 ℃附近主要析出的是以CO, CH4和H2为主的气体。 另外, SJC+HS在238.58 ℃处出现的失重速率峰, 主要是由HS中低沸点化合物的挥发及一些不稳定键开始断裂形成小分子量的轻质挥发性化合物, 如CO2和H2O等所造成[9]。 DSC曲线在86 ℃附近出现的吸热峰归因于样品表面吸附水的蒸发与吸附气体的释放。 温度继续增加, 在(610± 10) ℃附近SJC和SJC+JM处于放热状态, 而SJC+HS和SJC+DCLR则处于吸热状态。 一般情况下, 温度由300 ℃升高至600 ℃左右, 煤中有机高分子发生热解反应产生焦油和煤气, 体系应该以放热为主。 但是, SJC+HS与SJC+DCLR表现出的吸热现象, 则说明在样品发生热解反应的同时, 可能也发生了自由基碎片的加氢以及自由基碎片的相互结合, 发生裂解和缩聚反应, 产生小分子挥发性物质。

由图1与表2中的数据可以看出, SJC及SJC与HS, JM和DCLR的热解过程均可分为三个阶段。 第一阶段是初温到开始热解温度Tonset, 热解失重速率均不是很大, 180 ℃之前主要是原料表面吸附水和吸附气体的释放, 释放出以CO2为主的气体产物。 第二阶段是由开始热解温度到655 ℃附近, TG曲线下降明显, DTG曲线在450 ℃左右出现最大失重速率峰, 失重率大于20%, SJC与HS, JM和DCLR均发生解聚和分解反应, 释放出大量的挥发分, SJC热解产生的氢自由基和小分子自由基碎片与HS, JM和DCLR热解产生的小分子自由基碎片之间发生相互作用, 即在协同效应作用下生成大量的焦油和煤气。 第三阶段在655~850 ℃之间, 挥发分继续析出, 气体产物主要以H2和CO为主, 失重速率逐渐减小, 小分子自由基碎片之间发生相互作用形成更为稳定的半焦。 与其他三者不同的是, SJC+HS在238.58 ℃出现了一个失重速率峰, 这可能是149.27~336.30 ℃区间重油中的低沸点化合物开始挥发, 同时煤中弱化学键也开始断裂产生以CO2为主的气体和小分子量轻质挥发性物质所造成的。

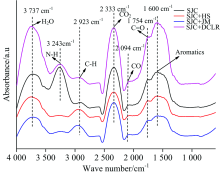

四种样品的热失重最大速率均在450 ℃附近出现, 此温度下SJC, SJC+HS, SJC+JM以及SJC+DCLR热解后气体物质的FTIR曲线如图2所示。 由图2可以看出, 最大析出速率所对应的温度区间内, 热解析出的气体产物中除了有小分子气相产物H2O(3 737 cm-1), CH4(2 333 cm-1), CO(2 094 cm-1)及CO2(2 333 cm-1)以外, 还会有大量的N— H(3 234 cm-1), — OH(3 737 cm-1)及C— H(2 923 cm-1)等官能团出现, 说明热解气相产物中均会有较多的酰胺类、 酚类、 烃类及酮类物质存在。 SJC+DCLR所对应的H2O, CO2与Aromatics的吸收峰强度明显要比SJC, SJC+HS及SJC+JM的大, 而SJC和SJC+DCLR在3 243 cm-1处所对应的N— H键的振动比较显著, 说明SJC和SJC+DCLR在此温度区间内的热解反应更充分一些, N元素大部分会转移到焦油组分中, 而SJC+HS和SJC+JM中的N则可能大部分残留于固体焦中, 只有少量会转移至焦油和煤气中。

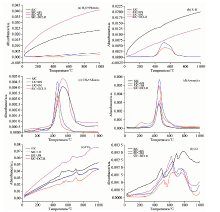

图3(a)— (f)分别为四种样品热解过程气相产物中H2O、 CH4、 CO2、 CO、 酚类、 含氮类、 烷烃以及芳香烃类物质的吸收强度随热解温度的变化曲线。

| 图3 热解过程气相产物组成随温度的变化曲线Fig.3 The curves of gaseous product compose at different temperatures in pyrolysis process |

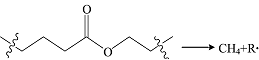

由图3(a)可以看出, 随着热解温度的升高, SJC和SJC+DCLR热解气相产物中H2O和酚类物质的吸收波强度逐渐升高, 而SJC+JM和SJC+HS则稍有增加, 变化程度不是很明显。 热解过程中H2O的生成, 低温(< 250 ℃)阶段为外在水的析出, 当温度高于300 ℃时, 则是样品中内在水的释放以及甲氧基、 羟基及羟甲基等官能团的加氢脱除反应[10]。 另外, SJC与DCLR均为富氢物质, 热解过程产生的大量小分子自由基碎片优先与氢自由基结合, 导致H2O与Phenols含量的增加。 可能发生的反应如式(1)— 式(3)所示(Ph· 代表芳香基, R· 代表烷基)。

图3(b)是热解过程气相产物中含N杂环物质的析出强度随热解温度的变化曲线。 SJC和SJC+DCLR的曲线随温度升高而持续升高, 说明热解过程中N的转移分布在整个热解温度区间, 而且主要存在于热解焦油中。 SJC+JM和SJC+HS在550 ℃附近出现最大值, 说明热解过程样品中N向热解焦油的转移主要集中在400~650 ℃区间, 而且转移量不是很大, 大部分的N可能会残留于固体焦中。

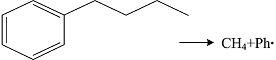

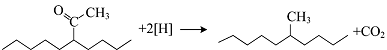

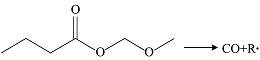

图3(c)是热解过程产生CH4和脂肪烃类物质析出峰强度随热解温度的变化曲线。 SJC+HS和SJC+JM样品热解过程CH4和脂肪烃类物质的析出最高峰出现在450 ℃, 而SJC+DCLR和SJC则出现在550 ℃附近。 相比之下, SJC+DCLR和SJC样品热解过程CH4和脂肪烃类物质的大量析出区间比SJC+HS和SJC+JM更为宽泛, 大概在400~700 ℃。 CH4的产生则主要归因于第二阶段甲氧基的断裂重组和第三阶段焦油中烷烃类物质的二次裂解[11], 如式(4)— 式(8)所示。

R-O-CH3+[H]=R'+CH4+CO(4)

(5)

(5)

(6)

(6)

(7)

(7)

C+2H2=CH4(8)

热解气相产物中芳香族物质的析出曲线均在460 ℃左右出现明显的析出峰, 且SJC+JM与SJC+HS的析出峰强度比SJC+DCLR与SJC的高[图3(d)], 说明芳香族物质析出的温度区间大概在400~550 ℃, JM, HS及DCLR的添加可促使焦油中芳香族化合物的析出, 而且JM与HS的影响效果更为显著。 SJC+HS曲线在220 ℃左右也出现一个小的吸收峰, 这是共热解第二阶段HS中低沸点芳香族化合物的析出导致的。

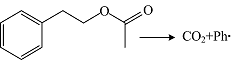

CO2的析出曲线均随温度的升高而逐渐升高, 它的析出存在于热解的整个温度区间[图3(e)]。 煤热解过程中, CO2主要由含氧杂环或羰基(C=O)和含羰基官能团(— COOH, — COOR)热解产生[12], 第一阶段主要为煤表面吸附的CO2, 第二阶段主要是煤与添加剂(

(9)

(9)

(10)

(10)

(11)

(11)

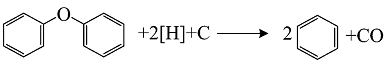

SJC热解CO的析出伴随着整个热解温度区间, 而SJC+HS, SJC+JM及SJC+DCLR共热解则主要出现在300 ℃以后, 也就是共热解过程的第二和第三阶段[图3(f)]。 羧基、 甲氧基、 酚羟基、 二芳基醚以及含氧杂环等含氧官能团的断裂、 分解及气相产物的二次裂解均会导致热解过程中产生大量的CO[14], 如式(12)— 式(16)所示。

(12)

(12)

(13)

(13)

(14)

(14)

CO2+H2O=2CO+H2(15)

C+CO2=2CO(16)

SJC及SJC+DCLR, SJC+HS和SJC+JM共热解过程均可分为三个阶段。 SJC热解产生的氢自由基和小分子自由基碎片与HS, JM和DCLR热解产生的小分子自由基碎片之间的协同效应主要在第二阶段发生。 610 ℃附近SJC和SJC+JM处于放热状态, 而SJC+HS和SJC+DCLR处于吸热状态, 这是协同效应下氢重新分配的结果。 JM, HS及DCLR的添加可促使焦油中芳香族化合物的析出, SJC+JM与SJC+HS热解过程芳香族物质大量析出的温度区间在400~550 ℃, SJC+DCLR和SJC则在400~700 ℃。 共热解过程气相产物中H2O和酚类物质、 含N杂环物质及CO的析出伴随着热解的整个温度区间, 但SJC+JM和SJC+HS热解过程中含N物质的转移主要发生在400~650 ℃区间, 原料中绝大多数的N转移至焦油中, 而SJC和SJC+DCLR中的N则大部分残留于固体焦中。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|