作者简介: 魏国锋, 1975年生, 安徽大学历史系副教授 e-mail: weigf@mail.ustc.edu.cn

安徽铜陵、 南陵地区铜矿资源丰富, 古代矿冶遗址数量众多, 最早可追溯至二里头文化时期。 各遗址遍地分布的炉渣、 炉壁等矿冶遗物, 为研究中国早期的铜矿冶炼技术提供了大量的实物资料。 本工作采用X射线衍射分析(XRD)、 X射线荧光分析(XRF)和扫描电镜能谱分析(SEM-EDS)等多种技术手段, 对安徽铜陵、 南陵地区古铜矿冶遗址的炉渣样品进行检测分析, 以了解该地区早期的铜矿冶炼技术。 XRD分析结果显示, 所检测炉渣样品的物相以铁橄榄石、 辉石、 钙铁辉石为主, 伴有石英、 方石英、 磁铁矿等矿物, 符合炼铜渣的物相特征。 根据炉渣的SiO2, CaO和Fe2O3的含量, 可将51个炉渣样品分为三大类: Ⅰ类炉渣、 Ⅱ类炉渣和Ⅲ类炉渣。 其中, Ⅰ类炉渣钙、 硅、 铁含量较高, 其CaO含量远高于Ⅱ类和Ⅲ类炉渣, 为铁硅钙系。 相较而言, Ⅱ类炉渣为高铁系, 其Fe2O3含量明显高于Ⅰ类和Ⅲ类炉渣; Ⅲ类炉渣为高硅系, 其SiO2含量较高, 钙、 铁含量较低。 所有炉渣样品的铁含量均高于普通熔炼渣, 结合其物相分析结果, 可推测全部炉渣为冶炼渣。 Ⅰ类、 Ⅱ类炉渣的Ca和Fe含量呈现很强的负相关性, 且波动范围很大, 显示二者的含量并非人工调控, 更可能是来自矿石中的天然成分。 据此可以推测, 本地区的早期工匠可能尚未认识到含钙和含铁助熔剂的作用, 没有掌握不同类型铜矿石的配矿技术。 SEM-EDS的分析结果表明, 炉渣中的金属颗粒夹杂以冰铜、 红铜和砷铜为主, 表明该地区同时存在红铜和砷铜的冶炼活动。 不同品位的冰铜颗粒大多来自不同遗址, 尚没有在同一遗址发现较多品位依次升高的冰铜颗粒, 因而难以确认冰铜熔炼环节的存在, 不能证明上述遗址是否已采用了“硫化铜矿-冰铜-铜”的冶炼技术。 所发现的冰铜颗粒, 可能是采用硫化铜矿死焙烧工艺或混合矿原料冶炼的结果。 铜陵夏家墩遗址炉渣中砷铜颗粒的存在, 表明该地区早至西周时期, 很可能已掌握了采用共熔还原法冶炼砷铜的技术。 相关研究结果, 对探讨砷铜技术的起源和传播, 以及中国早期冶金技术的发展和生产组织状况均具有重要意义。

Tongling and Nanling region is abundant in copper ore resources. From the 1980s, a large number of the sites of mining and smelting have been found in this region, the earliest of which could date back to the Erlitou period. Slags, furnace walls and other smelting remains from the sites of mining and smelting provided a good deal of archaeological materials for the study of the smelting technology of copper ore in ancient China. Slag samples collected from the smelting sites in Tongling and Nanling region, Anhui Province were analyzed by means of X-ray diffractometer (XRD), X-ray fluorescence spectrometer (XRF) and scanning electron microscope with energy-dispersive X-ray spectrometer (SEM-EDS) to understand the smelting process of copper ore. The results of XRD showed that the main phase compositions in the slag samples included fayalite, augite and hedenbergite, accompanied with quartz, cristobalite and magnetite, et al., which corresponded with the phase characteristics of copper smelting slag. From the contents of SiO2, CaO and Fe2O3, all slag samples were divided into three groups: Type Ⅰ, Type Ⅱ and Type Ⅲ. The Type Ⅰ was Iron-Silicon-Calcium slag, which was high in the contents of calcium, iron and silicon. The calcium contents of the Type Ⅰ slag were much higher than those of the TypeⅡ and the Type Ⅲ slag. The Type Ⅱ was iron-rich slag, and its Fe2O3 contents were higher than those of the Type Ⅰand the Type Ⅲ slags. The Type Ⅲ was silicon-rich slag which was higher in SiO2 contents and lower in the calcium and iron contents. The Fe2O3 contentsin all slags were higher than the common melting slags. Combined with the results of XRD, it was concluded that all slag samples are from the smelting process of copper ores. Calcium and iron levels in the Type Ⅰ and Type Ⅱ slags vary obviously and show the significant negative correlation, which indicated that calcium and iron in the slags was not controlled artificially and it is very possible that the calcium and iron in the slags were from the copper ores. Based on the contents of calcium and iron, it could be inferred that the early craftsmen in the Tongling and Nanling region didn’t seem to understand the effects of calcium-bearing flux and iron-bearing flux and master the technology of matching ore of different kinds of copper ore. According to the results of SEM-EDS, the metal prills in the slags mainly included matte, copper and arsenic bronze, which showed that the smelting activities of copper and arsenic bronze coexisted in Tongling and Nanling area. The matte prills in the slags were mainly from different sites of mining and smelting, and the matte prills with the increasing copper content in turn were not extensively found in the same sites of mining and smelting. Therefore it was difficult to certify the existence of the matte smelting process, and it was not verified whether the smelting process of “copper sulfide ore-matte-copper” has been widely used in this area in the Pre-Qin Period. The matte prills in this work were possibly produced by the dead roasting process of copper sulfide ores or cosmelting process of the copper sulfide-oxide ore. On the basis of the arsenic bronze prills in the slag of Xiajiadun site, we could draw a conclusion perhaps that the ancient craftsman in this area mastered the cosmelting technology of arsenic copper in the Western Zhou period. The research results have an important significance for the study on the origin, the development and production mode of early smelting process in ancient China.

炉渣虽然是铜矿冶炼活动的副产物, 但其基体的化学成分、 物相和所夹杂金属颗粒的成分, 蕴含有大量的冶金技术信息, 是研究古代铜矿冶炼技术的重要实物资料。 长期以来, 国内外学者采用X射线衍射分析(XRD)、 X射线荧光分析(XRF)和扫描电镜能谱分析(SEM-EDS)等多种技术手段[1, 2, 3], 对不同地区矿冶遗址的大量炉渣样品进行了检测分析, 以揭示该地区冶金技术的起源和发展。

安徽铜陵、 南陵地区铜矿资源丰富, 古代矿冶遗址数量众多, 最早可追溯至二里头文化时期, 在中国古代冶金史研究中具有重要地位。 该地区古代冶炼技术的研究始于20世纪80年代。 1990年, 穆荣平在他的学位论文中对江木冲、 木鱼山两处炼铜遗址出土炼渣进行了Cu、 S含量的检测, 认为那些S/Cu比值大于0.258的渣应属于冶炼硫化铜矿所致。 结合木鱼山遗址的14C测年结果[4], 相关学者认为铜陵、 南陵地区在西周早期已使用了硫化铜-冰铜-铜的炼铜工艺。 2013年, 王开等采用扫描电镜能谱等技术手段, 对铜陵师姑墩遗址的炼渣、 炉壁等冶铸遗物进行了分析检测, 发现该遗址的炉渣分为冶炼渣和铸造渣两类, 同时存在铜矿冶炼和青铜器铸造活动[5]。 崔春鹏在其博士论文中分析了安徽沿江地区若干矿冶遗址的炉渣, 结果表明皖西南以锡为主要合金元素, 皖南中西段存在以锡和砷为主要合金元素的两种体系。

总体而言, 学界对安徽铜陵、 南陵地区古代炼铜技术的研究工作开展较少, 对冶炼工艺的配矿等环节关注不够; 加之缺乏系统的整体研究, 至今尚未建立该地区先秦时期铜矿采、 选、 冶的技术体系。 为进一步了解铜陵、 南陵地区的古代铜矿冶炼技术, 在当地文物管理部门的协助下, 本课题组分别于2016年11月和2017年7月对铜陵市和南陵县境内的古铜矿冶遗址进行了实地调查, 并采集了炉渣等标本进行分析检测。

实地调查的18个古铜矿冶遗址(表1), 主要分布在铜陵、 南陵地区的大工山-凤凰山两侧。 每个遗址均有采矿或冶炼遗物的发现, 如早期陶片、 炉渣、 炉壁、 矿石、 采矿工具等(图1和图2), 尤以炉渣最多。

| 表1 炉渣样品简介 Table 1 Slag samples description |

| 图1 采集的遗物 (a): 陶片、 石器; (b): 矿石; (c): 采矿石锤Fig.1 Remains from the sites of mining and smelting (a): Pottery sherds and stoneware; (b): Copper ore; (c): Hammerstone |

本次所采集的炉渣样品主要有蘑菇状渣和板形渣两种类型, 外表均呈灰黑色不规则状, 断面多为黑色结晶态, 小部分为黑红色玻璃态, 大小不一, 最大的长宽可达20 cm× 30 cm, 约15 kg。

X射线衍射分析(XRD)和X射线荧光分析(XRF)均在安徽大学现代实验中心进行。 X射线多晶体衍射仪为日本理学株式会社生产的Smartlab 9KW型, 工作条件: Cu Ka辐射, 加速电压≤ 45 kV、 管流≤ 200 mA、 功率≤ 9 kW, 扫描速度10° · min-1, 扫描范围5° ~80° ; X射线荧光光谱仪为日本理学株式会社生产的ZSX Primus型波长色散型扫描式X射线荧光光谱仪, 元素分析范围: O~U; 工作条件: X光直径为100 μ m, 铑靶, 最大功率不小于4 kW; 铍窗厚度: 30 μ m。

扫描电镜能谱分析(SEM-EDS)采用中国科学技术大学理化科学实验中心的扫描电镜能谱仪, 其电子显微镜为荷兰FEI公司生产的Sirion200型场发射电子显微镜; 能谱仪为英国牛津公司生产的INCA型能谱仪, 检测时的加速电压为15 kV, 时间为50 s, 在背散射成像模式下采用点分析、 面扫描。

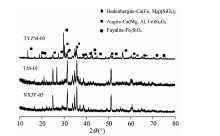

XRD分析结果显示(图3和表2), 铜陵、 南陵两地炉渣样品的物相以铁橄榄石、 辉石、 钙铁辉石为主, 伴有石英、 方石英、 磁铁矿等矿物, 符合炼铜渣的物相特征。

| 表2 铜陵、 南陵部分炉渣样品的XRD检测结果 Table 2 XRD results of the slags from Tongling and Nanling |

采用SiO2-CaO-Fe2O3三元体系对XRF分析结果(表3)进行处理, 可将51个炉渣样品分为三大类: Ⅰ 类炉渣、 Ⅱ 类炉渣和Ⅲ 类炉渣(图4)。 其中, Ⅰ 类炉渣钙、 硅、 铁含量较高, 其CaO含量远高于Ⅱ 类和Ⅲ 类炉渣, 为铁硅钙系。 相较而言, Ⅱ 类炉渣为高铁系, 其Fe2O3含量明显高于Ⅰ 类和Ⅲ 类炉渣; Ⅲ 类炉渣为高硅系, 其SiO2含量较高, 钙、 铁含量较低。

| 表3 铜陵市、 南陵县古铜矿遗址炉渣的XRF分析结果(Wt%) Table 3 XRF results of the slags from the mining and smelting sites in Tongling and Nanling |

| 图4 铜陵市、 南陵县炉渣样品SiO2-CaO-Fe2O3三元体系图Fig.4 SiO2-CaO-Fe2O3 diagram of the slags from Tongling and Nanling |

Ⅰ 类、 Ⅱ 类炉渣的铁含量远高于普通熔炼渣, 推测其应为冶炼渣[6, 7, 8, 9]。 Ⅲ 类炉渣硅、 铝含量较高, 钙、 铁含量较低, 其化学成分与普通冶炼渣有所不同。 表4为铜陵燕子牧遗址出土炉壁的XRF分析结果, 可以看出, 炉壁中Fe2O3和CaO含量均很低。 枞阳汤家墩遗址出土炉壁的成分, 也存在Fe2O3和CaO含量较低的特征[3]。 燕子牧遗址和汤家墩遗址的炉壁成分, 可以反映本地区炼炉的材料特点。 用此种炉子熔铜时, 所产生的熔铜渣, 其Fe含量应该很低, 不会高于炉壁中的Fe含量。 Ⅲ 类炉渣的Fe2O3含量虽然较低, 但远高于表4中铜陵燕子牧遗址出土炉壁的。 由此可知, Ⅲ 类炉渣也应为冶炼渣而非熔炼或铸造渣。

| 表4 铜陵燕子牧遗址炉壁的XRF分析结果(%) Table 4 XRF results of the furnace walls from the Yanzimu site (%) |

炉渣中的钙、 铁一般来源于铜矿石或助熔剂, 此外, 燃料对其钙含量也有一定影响[10]。 Ⅰ 类炉渣样品的钾含量均较低, 与其钙含量没有明显的相关性, 表明其钙含量来自燃料的可能性不大。 铜陵矿集区铜矿石主要包括高Fe磁铁矿型和富钙石榴石矽卡岩型, 如本地区铜官山、 狮子山、 新桥、 凤凰山、 沙滩脚等铜矿区的脉石矿物均以石榴石、 方解石、 白云石等含钙矿物为主, 距离木鱼山遗址约3 km的大团山矿床, 其成矿流体中的Ca2+在狮子山矿田达到最大值。 这种钙、 铁含量较高的铜矿石, 几乎无须再添加助熔剂即可直接冶炼。 从表3和图4可以看出, I类、 Ⅱ 类炉渣的Ca、 Fe含量呈现很强的负相关性, 且波动范围很大, 显示二者的含量并非人工调控, 更可能是矿石中的天然成分。 据此可以推测, 本地区的早期工匠可能尚未认识到含钙和含铁助熔剂的作用, 没有掌握不同类型铜矿石的配矿技术。 考古工作者在南陵大工山等矿冶遗址发现的石灰石遗物[11], 应该是早期工匠对富钙铜矿石进行分选的结果, 不能说明当时的工匠已掌握使用含钙助熔剂的配矿技术。

Ⅲ 类炉渣高Si低Fe、 Ca的特点, 致使其粘度较高, 流动性较差, 在冶炼过程中难以排渣。 此类渣的物相中均含有大量的石英和方石英, 铁橄榄石含量较少, 即是炉渣中高Si低Fe、 Ca的结果。 这种炉渣样品在本次实验中仅发现4个, 占检测样品总数的8%, 表明其冶炼失败率很低, 本地区在先秦时期的冶炼技术水平已相当成熟。

现代有色金属鼓风炉熔炼一般要求渣的硅酸度波动在1.0~2.0之间。 根据硅酸度的计算公式可知[12], Ⅰ 类、 Ⅱ 类和Ⅲ 类炉渣的硅酸度分别在0.94~1.29, 0.65~1.35(大多低于1)和2.87~4.35之间。 相较而言, Ⅰ 类和Ⅱ 类炉渣更加符合现代有色金属冶炼对硅酸度的要求, 所反映的冶炼技术水平较高。

Ⅰ 类和Ⅱ 类炉渣的铜含量普遍较低, 显示其铜、 渣分离良好, 应与炉渣中钙、 铁含量较高所导致的炉渣粘度较低有关。 部分炉渣中K含量较高, 最高达到2.07%, 应是燃料影响所致。

扫描电镜观察显示, 炉渣基体以玻璃相、 辉石、 铁橄榄石、 浮氏体、 未熔融矿物和金属颗粒为主。 其中, Ⅲ 类炉渣基体中含有大量块状未熔融的石英和其他矿物相, 铁橄榄石含量较少, 可见树突状的铁橄榄石雏晶。

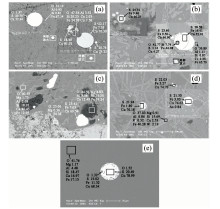

炉渣中的金属颗粒按其成分可分为冰铜颗粒、 低铁铜颗粒、 红铜颗粒和砷铜颗粒。 冰铜颗粒在Ⅰ 类和Ⅱ 类炉渣中均有发现, 直径大多在50~200 μ m之间(图5)。 表5为炉渣中冰铜颗粒的扫描电镜能谱分析结果, 可以看出, 冰铜颗粒的Cu含量在16%~80%之间, 其品位高低不等。 除了“ 硫化铜矿-冰铜-铜” 工艺, 采用氧化铜矿-硫化铜矿的混合矿和硫化铜矿死焙烧工艺, 也有可能在炼渣中产生冰铜颗粒。 判断采用“ 硫化铜矿-冰铜-铜” 炼铜工艺的标志是冰铜熔炼环节的存在, 这一过程会产生品位依次升高的一系列冰铜产品。 表5中的冰铜颗粒, 其品位虽高低不同, 但大多来自不同遗址。 属于同一遗址的炉渣样品, 其检测数量较少, 没有在同一遗址发现较多品位依次升高的冰铜颗粒, 因而难以确认冰铜熔炼环节的存在。 据此, 本工作中冰铜颗粒的发现, 表明本地区可能已经开始采用硫化铜矿死焙烧工艺或混合矿原料, 尚不能证明上述遗址已采用了“ 硫化铜矿-冰铜-铜” 的冶炼技术。 根据炉渣样品NXJY-02和NTSW-01(图6)中弥散分布有FeS物相和冰铜颗粒, 推测当时所使用的硫化矿石可能为黄铜矿(CuFeS2)或富集黄铁矿(FeS2)的铜矿石。

| 图5 冰铜颗粒的SEM照片 (a): TJS-07; (b): NJMC-01; (c): TWYS-06; (d): NXJY-03; (e): TWYS-07Fig.5 SEM photos of matte prills (a): TJS-07; (b): NJMC-01; (c): TWYS-06; (d): NXJY-03; (e): TWYS-07 |

| 图6 样品NXJY-02和NTSW-01的SEM照片 (a): NXJY-02; (b): NTSW-01Fig.6 SEM photos of slag NXJY-02 and NTSW-01 (a): NXJY-02; (b): NTSW-01 |

| 表5 炉渣中冰铜颗粒的扫描电镜能谱分析结果 Table 5 SEM-EDS results of matte prills in the slags |

Ⅰ 类、 Ⅲ 类炉渣中分别发现有低铁铜颗粒和红铜颗粒的夹杂(图7), 这是本地区存在红铜冶炼活动的证据。 低铁铜颗粒的发现, 表明炉内温度较高, 还原气氛较强, 致使在冶炼红铜过程中, 铜矿石中的铁被还原出来进入铜中, 形成低铁铜合金[13]。 包含低铁铜颗粒和红铜颗粒夹杂的炉渣样品, 其S含量均较低, Cu/S值在10.5~23.3之间, 推测其应为还原渣。 氧化铜矿和死焙烧冰铜直接还原冶炼均可产生还原渣, 因此, 红铜颗粒和低铁铜颗粒到底是氧化铜矿的冶炼产品还是死焙烧冰铜的冶炼产品, 尚需进一步判定。

| 图7 低铁铜颗粒的SEM照片 (a): NSMC-01; (b): NSMC-02; (c): TYZM-05Fig.7 SEM photos of copper prills with low Fe contents (a): NSMC-01; (b): NSMC-02; (c): TYZM-05 |

铜陵夏家墩遗址的炉渣样品TXJD1(图8)中发现有砷青铜颗粒的存在, 最大粒径可达50 μ m, 砷含量最高为7.03%, 表明其冶炼产品应为砷青铜合金, 本地区可能存在砷铜的冶炼活动。 铜陵地区浅表型、 铁帽型多金属矿床的矿物组合中, 多发现毒砂、 砷黝铜矿、 砷黄铁矿等含砷矿物的存在, 砷含量最高可达23%, 这为砷青铜的早期冶炼提供了可能性。 炉渣样品TXJD1为冶炼渣, 其中发现的砷铜颗粒, 很可能是以氧化铜矿和含砷硫化矿为原料, 采用共熔还原法冶炼而成[14, 15]。 结合铜陵师姑墩遗址所发现的26件含砷样品[5], 夏家墩遗址的砷铜冶炼应是一种有意识的行为。

本地区炉渣样品可分为铁硅钙系(Ⅰ 类)、 高铁系(Ⅱ 类)和高硅系(Ⅲ 类)三类, 全部为冶炼渣。 Ⅰ 类炉渣CaO含量较高, 炉渣基体物相以辉石和铁橄榄石为主; Ⅱ 类炉渣Fe2O3含量较高, 基体物相以铁橄榄石为主; Ⅲ 类炉渣SiO2含量明显偏高, 基体物相中铁橄榄石较少, 有石英、 方石英等矿物残留。 I类、 Ⅱ 类炉渣的Ca、 Fe含量呈现很强的负相关性, 且波动范围很大, 显示二者的含量并非人工调控, 更可能是矿石中的天然成分, 即本地区的早期工匠可能尚未认识到含钙和含铁助熔剂的作用, 没有掌握不同类型铜矿石的配矿技术。

炉渣中所夹杂的金属颗粒表明当地同时存在红铜和砷铜的冶炼活动。 根据本工作所发现的冰铜颗粒, 难以确认冰铜熔炼环节的存在, 不能证明本地区是否已采用了“ 硫化铜矿-冰铜-铜” 的冶炼技术。 所发现的冰铜颗粒, 很可能是采用硫化铜矿死焙烧工艺或氧化铜矿-硫化铜矿混合矿原料冶炼的结果。 结合炉渣中弥散分布着FeS, Cu-Fe-S物相, 当时所用的硫化铜矿可能以黄铜矿(CuFeS2)或富集黄铁矿(FeS2)的铜矿石为主。 夏家墩遗址炼渣中的砷铜颗粒, 很可能是以氧化铜矿和含砷硫化矿为原料, 采用共熔还原法冶炼而成, 为研究皖南地区砷铜冶炼技术起源及发展提供了实物资料。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|