作者简介: 闫书法, 1990年生, 北京理工大学机械与车辆学院博士研究生 e-mail: yanshufa1990@163.com

综合传动装置磨损产生的金属颗粒在润滑油液中均匀混合, 导致装置工作环境的恶化并最终导致装置磨损失效事故的发生。 因此, 实现综合传动装置磨损劣化状态的准确监测和视情维护策略的合理制定对提高装置的可靠性与可维护性具有重要意义。 携带着磨损部位与磨损状态信息的油液光谱与综合传动装置寿命的相互关系反映了装置磨损劣化的分布特征, 使实现基于油液光谱数据的装置劣化建模和维护决策成为可能。 现有综合传动装置视情维护研究是通过油液光谱数据趋势分析结合经验阈值实现的, 没有考虑维护成本、 装备可用度等因素的影响。 鉴于此, 提出基于油液光谱数据的综合传动装置视情维护决策方法。 首先, 针对综合传动装置的历史故障油液光谱数据, 考虑装备寿命与各劣化变量间的相互关系及各劣化变量对装备劣化的贡献程度, 采用Weibull比例风险回归建立了装置的工作寿命模型。 然后, 针对综合传动装置训练演习和执行任务两种使用工况, 分别以最少维护成本、 最大可用度为目标建立了装置的维护决策模型。 与传统的综合传动装置维护决策方法相比, 该方法考虑了维护成本因素和装备可用度因素的影响, 能够根据维护目标有效的制定装置最优维护时间, 为装置的视情维护决策提供了一个客观的量化方法。 最后, 通过对Ch系列综合传动装置历史故障油液光谱数据的实例分析证明了该方法的有效性, 它能够实现综合传动装置视情维护策略的合理制定, 也为其他装备的视情维护决策提供了有益的参考。

The mental debris produced by the wear of power-shift steering transmission(PSST), which is uniformly mixed in lubrication oil, leads to the working environment degradation and the PSST failure afterwards. Therefore, it is essential to monitor the PSST degradation degree and formulate the condition-based maintenance(CBM) strategy, which can help improve the reliability and maintainability of the PSST. The oil spectral data contain wear position and wear state information, and its relationship with the PSST life reflects the distribution of the PSST degradation, which makes the oil spectral data-based degradation modeling and maintenance decision become possible. However, the current CBM studies of PSST are implemented by trend analysis of spectral oil data combined with predetermined threshold, without considering the maintenance costs and the equipment availability. In this paper, the CBM decision method of PSST is presented based on spectral oil data. First, considering the relationship between the PSST life and degradation variables and the contribution rate of each degradation variable to PSST degradation, the life model is established based on Weibull proportional hazards regression using the spectral oil data from historical faults. Then, the maintenance decision model of the PSST is further established with the minimum maintenance cost and maximum availability as the maintenance objectives for the training exercise and the execution task, respectively. Compared with the traditional PSST maintenance decision method, the proposed method takes into account the influence of maintenance cost and equipment availability, which provides an objective quantization scheme for CBM decision that can effectively determine the optimal maintenance time of the PSST according to the maintenance objectives. Finally, the effectiveness of the proposed method is verified by a case study using spectral oil datum from historical faults of several Ch series PSST, and the results indicate that the proposed method provides a reasonable formulation of the PSST maintenance strategy. The proposed method also provides a useful reference for other equipment’s maintenance decision.

随着工业科技的快速发展和全球化竞争的日益激烈, 现代军用装甲车辆传动系统呈现出规模大、 复杂度高和效率高的发展趋势, 机械传动系统的可靠性与安全性受到了广泛的重视。 作为军用装甲车辆传动系统的核心部件之一, 综合传动(power-shift steering transmission, PSST)装置的稳定可靠运行对车辆战术指标的正常发挥起着关键的作用, 是提高部队快速反应能力和战场生存能力的重要保障, 其失效事故的发生所造成的经济及军事损失往往是不可估量的[1]。 因此, 必须采取积极主动的方法, 准确实时的评估综合传动装置的运行状态, 并制定相应的视情维护策略(condition-based maintenance, CBM)。

视情维护的关键是装备的状态监测数据, 评估装备的性能劣化状态, 预测装备的使用寿命, 在此基础上制定最优维护时间、 最优监测间隔、 备用零部件生产量以及其余相关的保障性维护策略, 最终实现装备的可靠性最高和维护成本最低的目标[2]。 在综合传动装置运行过程中, 传动齿轮、 离合器摩擦片等关键零部件会不断的磨损, 磨损经过一定时间的积累并达到一定的阈值之后会导致损伤, 最终导致综合传动装置的失效[3]。 综合传动装置润滑油中的金属磨粒来自于不同的摩擦副表面且在油液中均匀混合, 其元素浓度能够通过原子发射光谱仪分析得到, 这使得油液光谱数据成为监测综合传动装置性能劣化的重要监测指标[4, 5]。 因此, 利用综合传动装置运行过程中油液光谱分析数据监测装置的劣化状态, 在此基础上制定综合传动装置的视情维护策略是保障综合传动安全可靠运行的切实可行的方法。

目前针对综合传动装置视情维护策略的相关问题, 已有学者利用油液光谱数据开展了部分研究工作。 Wan[6]与Liu[7]利用数理统计方法, 研究了综合传动装置全寿命周期油液分析的浓度界限值与趋势界限值、 油液污染颗粒的分布参数与成分参数等关键问题, 为基于油液分析的运行状态监测与评价奠定了基础。 闫书法等[8, 9]利用支持向量机与主成分分析相关理论, 建立了综合传动装置多摩擦副、 多磨损部位的分类与评价模型, 实现了对不同摩擦副潜在故障模式的识别。 近年来, Yan与Ma等[10, 11]等利用随机过程理论, 建立了综合传动装置的随机劣化失效模型, 得到了综合传动装置的剩余寿命及分布, 避免了采用条件维护时间对综合传动装置进行维护与保养的局限性。 然而, 以上这些代表性研究成果都是结合经验阈值与劣化变量趋势分析结果对综合传动装置进行状态监测、 故障诊断及维护决策, 没有考虑维护成本、 装备可用度等因素对视情维护策略的影响。

基于以上问题, 提出一种基于油液光谱分析数据的综合传动装置视情维护决策方法。 首先, 针对综合传动装置历史故障油液光谱分析数据, 采用比例风险回归模型建立了综合传动装置的工作寿命模型; 然后, 分别以最少维护成本、 最大可用度为维护目标分别建立了综合传动装置的维护决策模型; 最后, 通过实验证明了本方法的有效性。

综合传动装置的磨损状态分为磨合磨损、 正常磨损、 异常磨损和剧烈磨损4个阶段, 大量关键零部件失效发生在异常磨损阶段。 实际使用经验表明, 磨损劣化失效是综合传动装置的首要失效模式。 因此, 为实现综合传动装置磨损状态的准确监测及其视情维护策略的合理制定, 避免装置关键零部件异常磨损及剧烈磨损的产生, 提高装置的可维护性与可靠性, 必须开展综合传动装置的磨损劣化建模与视情维护策略制定工作。

综合传动装置的油液光谱携带着磨损部位与磨损状态信息, 其与综合传动装置寿命的相互关系反映了装置磨损劣化的分布特征, 使基于油液光谱的综合传动装置的劣化建模成为了可能[10, 11]。 国内外针对机械装备系统的状态监测与磨损劣化建模开展了大量的理论与实践研究, 主要包括回归分析、 支持向量机和神经网络等方法。 其中比例风险回归模型建立了装备寿命与各劣化状态监测数据间的相互关系, 能够反映各劣化变量对装备劣化的贡献程度, 适合于对综合传动装置等复杂装备系统的失效建模研究。

在工程实际中, 发动机、 机械传动等复杂装备的失效一般采用Weibull分布描述, 且失效概率受装备劣化程度的影响[12, 13]。 因此, 采用Weibull分布描述综合传动装置的工作寿命, 并考虑各劣化变量对装置失效的影响, 即可得到基于Weibull比例风险回归模型的综合传动装置失效时间的概率密度函数(probability density function, PDF)为

式中, β 为形状参数, η 为尺度参数, X(t)为劣化变量, γ =(γ 1, γ 2, …, γ N)为劣化变量的偏回归系数。

进一步依据综合传动装置的油液光谱历史失效数据估计装置失效模型的参数。 假设一共有N台因磨损劣化而发生故障的综合传动装置, 失效时劣化变量为[X(t1), X(t2), …, X(tN)], 相对应的失效时间为(T1, T2, …, TN), 则似然函数为

式中, D为截尾样本的集合, H(tj)=

通过最大化式(2)即可求得综合传动装置失效模型的参数

综合传动装置的维护策略目前主要是事后维修与基于条件维护时间的换油维护相结合的方法, 这种维护策略不能做到对装置运行状态的准确估计, 容易造成维护过度或不足的后果, 具有一定的局限性。 因此, 需要在对装置运行状态的准确估计的基础上制定综合传动装置的视情维护策略。

装备在不同的使用工况下具有不同的使用要求, 需要制定相应的视情维护决策目标。 综合传动装置的使用工况按大类分可分为训练演习和执行任务两种, 其维护目标通常包含单位时间内的维护成本最小和单位时间内装置可用度最大两种。 下面给出这两种维护目标的决策模型。

1.2.1 最小维护成本目标决策模型

综合传动装置在训练演习工况下的维护目标宜设定为单位时间内的维护成本最小。 考虑预防性维护与故障后维修两种情况, 综合传动装置的单位时间平均维护成本为

式中, C1为单次预防性维护的平均成本, C2为单次故障后维修的平均成本, C1/C2为预防性维护与故障后维修的占比; E(N(t|X))为预防性维护周期内的平均故障次数, 且有

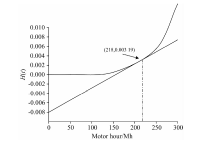

在劣化变量数据较大时, 采用Markov过程计算公式(3)的最小值较为困难。 此时一般采用图形法(参照图1)求解装备的视情维护阈值, 即当综合传动装置的维护成本方程斜率最小时, 维护成本最小[15]。

1.2.2 最大可用度目标决策模型

综合传动装置在执行任务工况下的维护目标宜设定为单位时间内的可用度最大, 以实现装置的稳定可靠运行, 保障车辆战术指标的正常发挥。 考虑预防性维护间隔、 预防性维护时间和故障后维修时间, 综合传动装置在t时刻能够正常运行的概率为

式中, MTTF为劣化故障前的平均工作时间, MTTR为故障平均维修时间; tp为预防性维护间隔, ta为预防性维护时间, tb为故障平均维修时间。

A(t)的最大值即为装备的最大可用度, 对装备的平均可用度求解极限即可求得。 则综合传动装置的最大可用度为

考虑到在实际求解过程中, 式(6)中的积分难以求解, 一般采用插值法计算得到不同运行时刻的极限可用度, 其中最大可用度对应的运行时刻即为预防性维护时间的最优值(参照图2)。

为实现综合传动装置的状态监测与视情维护, 需要刻画油液光谱数据与系统劣化状态的关系, 即基于实时监测的油液光谱数据判断综合传动装置是否需要维护。 依据1.2节求得的视情维护最优维护时间, 在历史故障数据中找到一组与最优维护时间最接近的故障时间及相应的油液光谱数据, 即可求得综合传动装置的故障率阈值为

对式(7)两边取对数可得

依据式(8), 依据1.1节估计得到的综合传动装置失效模型参数, 以装置运行时间t为横轴, 以不等式右端项ln

综合传动装置长期运行在高速重载的工况下, 其传动齿轮、 离合器摩擦片等关键零部件的磨损会导致润滑油液中磨损颗粒的增加, 进一步导致装置工作环境的恶化, 随着工作时间的累计, 最终导致综合传动装置失效事故的发生。 因此, 以综合传动装置状态监测数据中的油液光谱分析得到的金属元素浓度为劣化监测数据验证本方法。

数据来自本课题组长期积累的Ch系列综合传动装置的25例发生故障维修时的油液光谱。 油液样本来自于可靠性试验中的实时采样。 依据试验大纲, 试验工况为多档位、 变负荷、 多转速循环工况, 油液取样位置为精滤器上游, 具体的取样操作规范与原则可以参考文献[3]。 采用MOA Ⅱ 型原子发射光谱仪, 对综合传动装置磨损试验油液样本进行分析, 能够得到21种常见元素的光谱分析浓度值。 根据文献[1]剔除油液光谱数据中与表征综合传动装置磨损状态相关度较低的元素后, 得到与表征综合传动装置磨损劣化状态相关的Cr, Ni, Cu, Mn, Pb, Fe和Mo共7种元素, 如表1所示。

| 表1 综合传动装置历史故障油液光谱数据 Table 1 Spectral oildata of PSST history fault (unit: μ g· g-1) |

我们将表1中的油液光谱数据称为磨损劣化变量, 记为X(t)={x1(t), x2(t), …, x7(t)}。 利用统计软件R对劣化变量进行独立性检验, 得到各劣化变量间的相关系数较小(< 0.5), 说明各劣化变量间独立性较好; 进一步进行模型显著性分析, 得到各P值均较小(< 0.05), 则认为模型是显著的[17]。

为实现综合传动装置的视情维护策略, 将综合传动装置历史故障失效时间作为自变量, 油液光谱分析获得的劣化变量作为协变量, 利用极大似然方法最大化式(2)求得

下面依据1.2节建立的装备视情维护决策模型求解综合传动装置的最优维护阈值。

2.2.1 最小维护成本决策

依据式(4)绘制H(t)-t曲线如图1所示, 依据综合传动装置实际维修维护经验设定C1/C2为0.008。 进一步过点(0, -C1/C2), 即(0, -0.008), 做H(t)-t曲线的切线, 则切点对应的时间即为以维护成本最小为决策目标时的最优维护间隔(约为218 Mh)。

2.2.2 最大可用度决策

依据式(5)和式(6)得到综合传动装置可用度曲线如图2所示。 可知累计最大可用度为0.956, 此时对应的运行时间为198 Mh, 即为以可用度最大为目标时的综合传动装置最优维护间隔。

在实际工程应用中, 除了需要明确综合传动装置的最优维护间隔外, 还需明确装置当前运行状态是否需要加密监测或采取维护措施。 因此, 依据2.2.2节以最大可用度为目标得到的装置最优维护间隔, 应用1.3节方法得到综合传动装置的系统风险阈值, 进一步得到对应的综合传动装置的维护决策曲线, 如图3所示。

在综合传动装置实际状态监测中, 应用油液光谱分析数据, 就可以实现装置的状态监测与视情维护决策工作。 具体来说, 将分析得到的Cr, Ni, Cu, Mn, Pb, Fe和Mo元素浓度带入式(8)中, 计算得到综合传动装置的运行状态点。 如果运行状态点位于曲线下方的正常工作区, 说明装置处于健康运行状态; 如果运行状态点位于曲线上方的性能劣化区, 说明装置处于异常运行状态, 需要加密监测并采取必要的维护措施。

为提高综合传动装置运行的可维护性与可靠性, 提出了一种基于油液光谱分析数据的综合传动装置视情维护决策方法。 首先, 考虑油液光谱劣化变量与装置失效时间之间的关系, 基于Weibull比例风险回归模型建立了综合传动装置劣化失效模型; 然后, 根据综合传动装置的使用工况, 分别以最小维护成本和最大可用度为决策目标建立了装置的视情维护决策模型, 为综合传动装置的维护与保养提供了一种定量决策方法; 最后, 通过Ch系列综合传动装置历史故障油液光谱数据, 证明了方法的有效性。

与基于趋势预测和经验阈值的维护决策方法[8, 9, 10, 11]相比, 本文提出的方法考虑了维护成本和装备可用度因素的影响, 能够根据使用目标有效的制定综合传动装置最优维护时间, 且能够实现装置运行状态的及时监测, 对综合传动装置视情维护策略的制定具有一定的指导意义, 也为其他装备的视情维护决策提供了有益的参考。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|