作者简介: 路 辉, 1982年生, 北京科技大学钢铁冶金新技术国家重点实验室博士研究生 e-mail: luhuixhygami@126.com

利用自行搭建的LIBS装置对原铝中硅铁含量进行了分析测试, 测试前对原铝试样进行了微观形貌分析, 研究发现原铝中硅元素除有个别区域聚团现象外, 其分布相对较为均匀; 铁元素多以团状汇聚形态出现, 且无明显的分布规律。 实验分别考察了激光脉冲能量对激光诱导原铝等离子体光谱的影响, 发现随着激光脉冲能量的增大, 硅、 铁元素信噪比先增加后减小, 硅、 铁谱线信噪比最大值均出现在160 mJ处, 实验选取的激光脉冲能量为160 mJ。 在上述较为合理的实验条件下, 以内标法为基础, 分别采用两种标样(纯铝标样与自选标样)建立了定标模型; 结果表明: 相比于纯铝标准试样, 采用自选试样建立的定标模型不够理想, 且数据的离散程度较大, 铁元素直线拟合优度仅为0.921 3, 相对标准偏差也较大。 采用纯铝标样时, 在试样不旋转的情况下, 硅、 铁元素定标曲线拟合优度分别为0.961 1与0.974 1, 相对标准偏差分别为8.85%与9.43%, 且误差棒显示误差随定标试样的硅、 铁含量升高而增大。 当试样台保持转速50 r·min-1条件下进行实验, 发现硅、 铁元素定标曲线的拟合优度分别为0.978 5与0.988, 相对标准偏差分别为3.78%与3.4%, 相比于试样平台固定情况下的定标结果, 拟合优度明显改善, 相对标准偏差也有所降低, 定标模型明显优于自选试样建立的模型。 使用两种定标模型对25个测试样进行了分析测试, 比较了两种测试结果的相对误差, 纯铝定标试样由于含量梯度较大, 跨度较宽, 采用该标样建立的定标模型对低铁原铝试样测试适应性相对较差, 而自选试样建立的定标模型虽然不够理想, 但针对低铁原铝试样的测试适应性相对较好。 对激光诱导原铝产生的等离子体进行了诊断, 通过镁元素几条离子谱线的玻耳兹曼图, 计算出了等离子体温度约为9 163.63 K, 利用镁元素一条谱线的Stark展宽估算出等离子体电子密度为1.69ⅹ1017 cm-3, 验证了激光诱导原铝等离子体处于局部热力学平衡状态的假设是成立的。

The content of silicon and iron in primary aluminum were detected by self-built LIBS device. The micro-morphology analysis of the primary aluminum sample was carried out before the experiment, It was found the distribution of silicon element is relatively uniform in the primary aluminum except little silicon has agglomerated in partial areas, the iron elements mostly appeared in agglomerated form, and there was no obvious distribution rule. The effects of laser energy on plasma spectrum characteristics were investigated in the paper. It was found that the signal-to-noise ratio of silicon and iron analytical lines increased firstly and then decreased with the increasing of laser energy, when the laser energy reached 160mJ, the signal-to-noise ratio was maximized, so the laser energy 160 mJ is the more reasonable experimental condition. The calibration model was established based on the CC method using two standard samples (pure aluminum standard samples and self-selected standard samples) under the above reasonable experimental conditions. The results showed that the calibration curve established by the self-selected sample was not ideal compared with the calibration curve established by standard samples, and there were large errors in the results, The fit goodness of the iron element calibration model is only 0.821 3, and the relative standard deviation is also large. When the pure aluminum standard samples were used, under the condition of fixed sample, the fit goodness of the calibration curves for silicon and iron elements was 0.961 1 and 0.974 1, respectively, and the relative standard deviations were 8.85% and 9.43%, respectively. Errors expressed by error bars increased with the increasing of silicon and iron contents in the pure aluminum standard samples. Under the condition of rotating sample pool, the fit goodness of the calibration curves for silicon and iron was 0.978 5 and 0.988, respectively, and the relative standard deviations were 3.78% and 3.4%, respectively. The calibration results showed that the fit goodness was significantly improved and the relative standard deviation was also reduced compared with fixed sample pool condition. The calibration model was significantly better than the model established by the self-selected samples. The 25 samples were detected using two different calibration models by LIBS, the relative errors for the results obtained from different models were compared, and the content of pure aluminum samples has a larger concentration gradient and a wider distribution, so the models obtained from pure aluminum samples have relatively poor adaptability to low-iron primary aluminum samples, while the calibration model established by the self-selected samples is not ideal, but the measurement adaptability for low-iron primary aluminum samples is relatively good. The plasma generated by laser-induced primary aluminum was diagnosed. The plasma temperature was calculated to be approximately 34 100.14 K from the Boltzmann diagram of several magnesium ion lines, The plasma electron density was estimated to be 1.69×1017 cm-3 by the Stark broadening of a line of magnesium, which confirms that the assumption that the plasma obtained from laser induced raw aluminium is in a local thermodynamic equilibrium state is valid.

现代铝工业生产多采用冰晶石-氧化铝熔盐电解法。 熔融的电解质作为熔剂, 氧化铝作为原料被溶解, 以炭素体(预焙阳极)为阳极, 熔融铝液为阴极, 通入直流电的条件下, 电解槽两极上发生电化学反应, 该过程即为铝电解。 铝产品的质量通常是根据金属杂质的含量进行评定[1, 2, 3], 其与原铝中金属杂质的含量息息相关, 原铝中金属杂质的含量较多, 其中最重要的是硅、 铁元素。 铝化验技术多年来前前后后多达20余种, 如常见的X荧光光谱分析技术、 分光光度分析技术、 原子吸收光谱分析技术、 发射光谱分析技术与电化学分析技术等。 目前电解铝生产企业原铝、 普铝及合金的成分检测主要采用光电直读发射光谱技术。 光电直读发射光谱检测技术测试稳定性、 重复性较好, 但也存在设备维护要求较高, 制样过程繁琐, 试样较多的情况下化验结果反馈滞后等方面的问题。

激光诱导击穿光谱技术由于其测试快速、 可在线检测和同时实现多元素测量的优势, 在冶金过程分析领域逐渐成为一种新型的光谱分析技术[4, 5, 6, 7, 8]。 国内外研究人员针对铝合金及铝合金溶液LIBS定量测试分析都有着较为深入的研究[9, 10, 11, 12]。 一般来讲, 铝基合金元素中非铝元素含量相对较高, 就非铝(杂质)元素含量来讲, 原铝与铝基合金有着较大的区别[13]。 电解铝工业生产中, 原铝成分的检测对后续的配包、 成分调整甚至产品的质量而言至关重要。 本工作采用原铝试样, 探索了其微观形貌, 揭示了硅铁元素的赋存状态与嵌布规律; 研究了激光能量与重复频率对等离子体发射谱线的影响; 以两套不同的标样为基础, 采用内标法建立了定标模型, 分别采用不同定标模型对独立试验样本进行了定量分析测试, 并将定量分析结果比对分析; 利用实验数据及NIST数据库相关参数, 对激光诱导原铝等离子体参数分析计算。

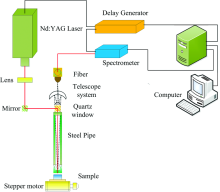

实验装置如图1所示, 其中LIBS装置为贵阳铝镁设计研究院有限公司与中国科学院沈阳自动化研究所联合开发的LIBS测量装置。 激发光源为Nd:YAG调Q固体激光器, 激光波长为1 064 nm, 工作频率为1~20 Hz, 脉冲宽度~10 ns, 激光发散角≤ 1 mrad, 光束直径约7 mm, 最大脉冲能量为200 mJ。 脉冲激光光束通过焦距为1 m的会聚透镜组作用在待测试样上, 距离试样位置可以通过步进电机或手动调节, 以确保激光可以聚焦在试样表面并激发产生等离子体。 试样平台匀速转动, 转速可调。 产生的等离子体由光纤探头进行收集耦合, 而后进入Avantes公司生产的Czerny-Turner光栅光谱仪, 波长范围220~380 nm, 分辨率~0.15 nm, 积分时间1.1 ms, 经2 048像素CCD阵列探测器进行积分信号探测并记录。 数据通过软件进行处理。

采用两类定标试样建立定标模型, 其中1#— 6#系列的定标试样是根据OES测试结果选取的原铝试样, 该套试样为低铁含量原铝, 且测试结果为两次测试的平均值。 该套试样在LIBS测试前进行车铣, 使端面光亮平整。 1C— 6C系列定表式样为OES测试用的标样, 为抚顺铝厂生产, 标样表面平整, 无氧化或腐蚀现象。 两套测试标样的硅、 铁成分如表1所示。 测试的试样是中铝贵州分公司220KA系列电解车间生产的原铝, 经过取样、 冷却成型、 车铣等工序用于LIBS测试, 测试完毕后车铣, 再由OES进行测试两次, 并求两次测试的平均值, 并比较二者测试结果差异。

| 表1 定标试样成分 Table 1 Composition of calibration samples |

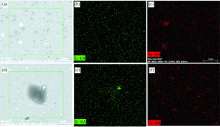

为充分了解样品的均质性, 随机选取1个原铝测试样品, 对其进行电子探针测试, 以观察试样微观区域形貌, 揭示原铝微观物理化学形态、 识别部分元素的嵌布特征与赋存状态。 测试结果如图2所示。

| 图2 原铝SEM图及硅、 铁元素分布图像(a), (b)为SEM图; (c), (d)及(e), (f)为元素分布图Fig.2 SEM of the primary aluminum sample and the elements distribution of Si, Fe in the scanning area detected by EMPA |

图2中(a)及(d)图中方框是选取的面扫描区域, 由图可知, 原铝端面上有银白色团状或颗粒状物质分布, 另有黑色斑点状及大面积黑色团状物态分布。 图(a)中扫面区域的电子探针分分析结果如图(b), (c)所示, 分布图像亮度越高, 则元素含量则越高, 由图(b)可知, Si元素含量较低, 且嵌布形态较为均匀, 没有明显的赋存形态规律; 图(d)选择区域内的大面积黑色面域是铝中夹杂的碳颗粒及部分碳化铝(结合炭及铝元素分布形态得知), 黑色面域的右上方有白色亮点, 结合图(e)可知, 该亮点主要是赋存的硅元素富集体。 由图(c)得知, 对应于图(a)中的两个银白色高亮点, 图(c)铁元素分布图中呈现出两个密集的高亮点, 所以图(a)中银白色团状或颗粒状物质是铁元素富集体, 熔融铝液中的铁有汇聚现象, 在凝固后以银白色的铁珠赋存于原铝中。 结合图(d), (f)可知, 端面上的银白色亮点为嵌布的小铁珠。 综合来看, 原铝中硅元素除有个别聚团现象外, 其分布相对较为均匀; 铁元素以团状汇聚形态出现, 且无明显的分布规律。 但由于激光诱导原铝烧蚀区域面积相对较大(脉冲次数相对较多), 铁元素聚团汇聚区域面积多为1~3 μ m2, 所以其对测试结果的影响基本可以忽略。

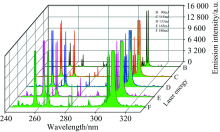

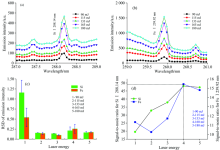

以中铝贵州分公司生产的原铝为测试对象, 实验中选取延时3 μ s, 脉冲间隔200 ms(工作频率5 Hz), 积分时间为1.1 ms, 样品台旋转速度50 r· min-1, 分别采用90, 115, 133, 165和180 mJ的激光能量激发原铝样品, 将每种脉冲能量下采集到的250个谱图进行平均得到一个谱图, 分别比较其平均后的测试谱图, 硅、 铁元素分析谱线的发射强度变化及离散程度统计, 研究了激光脉冲能量对谱线信噪比的影响, 结果分别如图3和图4所示。

| 图3 不同激光能量下激光诱导原铝等离子体发射光谱Fig.3 The emission spectra changes with different laser energies for primary aluminium samples via LIBS |

| 图4 硅、 铁元素发射谱线强度、 相对标准偏差及信噪比随激光能量变化Fig.4 The emission spectra intensity, RSD of intensity and SNR for Si, Fe in primary aluminium samples changes with laser energies via LIBS |

由图3可知, 在90~180 mJ范围内均可以看见轮廓清晰、 分立峰明显的发射谱线, 随着激光脉冲能量的增大, 各元素的谱线发射强度不断提高, 但连续背景谱线强度也随之增强, 在图4(a)和(b)中可以得到验证。 且随着激光脉冲能量的逐步增大, 309~310 nm范围内的铝元素谱线出现明显的波峰变平或凹陷现象, 可以确定脉冲能量超过115 mJ时, 部分波长的铝谱线出现自吸收及过饱和现象, 这是因为脉冲注入能量过强, 辐射信号达到饱和状态, 且试样基体元素铝为主成分, 也会导致部分波段铝谱线因自吸收效应而发生饱和。 图4(c)是将每种脉冲能量下的250个谱图进行统计分析, 分别计算硅、 铁发射强度的相对标准偏差, 以考察测试谱线的离散程度及精密度。 由图可知脉冲能量为115和133 mJ时, 硅铁发射谱线强度的相对标准偏差较小, 稳定性及精密性相对较好。 为进一步探索实验较合理的激光脉冲能量, 研究了激光脉冲能量与谱线信噪比之间的关系, 由图4(d)可知, 随着激光脉冲能量的增大, 硅、 铁元素信噪比先增加后减小, 硅、 铁谱线信噪比最大值均出现在160 mJ处, 硅谱线信噪比为~48, 铁谱线信噪比为~15.5, 激光能量低于160 mJ时, 信噪比均随脉冲能量增加而逐渐增大。 且激光注入能量为160 mJ时, 分析谱线与内标线均未出现饱和现象, 所以选取脉冲能量160 mJ最为较为合理的实验条件。

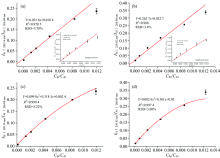

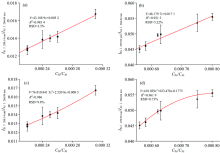

采用内标法对原铝中的硅、 铁元素进行定量分析, 由于主体元素铝含量达到98%以上, 结合铝元素谱线的发射特征选用Al Ⅰ 266.04 nm作为内标线, SiⅠ 288.14与Fe 259.92 nm作为分析线, 采用扣除背景的静信号强度建立定标曲线。 图5(a)和(b)是采用纯铝标样(1C— 6C)建立的硅铁线性定标模型, 其中的小图为试样平台不旋转情况下的定标模型; 图5(c)和(d)是采用纯铝标样建立的硅铁二次定标模型。 图6(a)和(b)是采用自选试样(1#— 6#)建立的硅铁线性定标模型, 图6(c)和(d)是采用自选试样建立的硅铁二次定标模型。 图中误差棒是指试样信号强度比值的标准偏差, 能够表征试验数据的稳定性。 其中的RSD为含量的平均相对标准偏差, 以衡量测试结果的重复性, 其定义表达式为(1)

式中, i为元素的标号; s为样品标号; NS为样品总数量; Cr, s与Cd, s为元素i在总样品中的参考含量与测试含量; SD(Cd, s)为多次测量的标准偏差。

| 图6 采用自选试样建立的硅铁元素定标模型(a), (b)线性模型; (c), (d)二次模型Fig.6 Calibration model graphs of Si and Fe obtained from optional samples(a), (b) liner calibration model; (c), (d) secondary calibration model |

由图5(a)和(b)可知, 在试样平台不旋转的情况下, 硅、 铁元素定标曲线拟合优度分别为0.961 1与0.974 1, 相对标准偏差分别为8.85%与9.43%, 且误差棒显示误差随定标试样的硅、 铁含量升高而增大。 试样平台保持50 r· min-1条件下进行实验, 硅、 铁元素定标曲线的拟合优度分别为0.978 5与0.988, 相对标准偏差分别为3.78%与3.4%, 相比于试样平台固定情况下的定标结果, 拟合优度明显改善, 相对标准偏差也有所降低, 主要是因为激光打在待测样品的同一靶点上, 激光消融深度会导致聚焦透镜到待测样品表面的距离发生改变, 进而影响到等离子体的质量。 由图5(c)和(d)可以得知, 从拟合优度及相对标准偏差的角度来看, 二次拟合的结果更好一些, 但是标样含量过高的情况下(如第六个标样), 可能是由于谱线发生自吸收效应, 导致谱线强度的离散程度较大, 且该点偏离定标曲线较远, 铁元素在二次定标曲线中表现为在高含量区的向下弯曲。 图6是采用自选试样建立的定标曲线, 相比于标准试样, 自选试样的硅铁含量范围较小, 含量梯度不够明显, 且试样表面的形态与元素分布状况不够均匀, 所以采用自选试样建立的定标结果不够理想, 且数据的离散程度较大, 铁元素直线拟合优度仅为0.921 3, 相对标准偏差也较大。

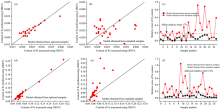

从图7测试结果来看, 尽管自选试样建立的定标模型较差, 但是测试结果相对较为理想, 参照国标GB/T 7999— 2015《铝及铝合金光电直读发射光谱分析方法》中光电直读发射光谱分析的方法, 其中规定实验室之间测定元素含量> 0.01%~0.1%的分析结果相对误差要求≤ 17%, 测定元素含量> 0.1~0.5的分析结果相对误差要求≤ 14%, 25个测试样品中, 采用自选标样情况下, 如图7(a), (c)与(d)所示, 硅含量测试有第13样品超出了17%的相对误差。 铁含量只有9与17号试样超出了误差范围, 其余试样的测试结果均在误差范围内。 采用抚顺铝厂生产的纯铝标样建立的定标模型较为理想, 但由于其含量跨度较大, 测试样品中硅铁含量均在标样1C与2C之间, 所以该模型对测试样品的适应性较差, 如图7(b), (e)与(f)所示, 硅含量测试结果中15个样品超出了相对误差要求, 铁含量17个样品超出了相对误差要求。 所以综合考虑, 纯铝定标试样由于含量梯度较大, 跨度较宽, 采用该标样建立的定标模型对低铁原铝试样测试适应性相对较差, 而自选试样建立的定标模型虽然不够理想, 但针对低铁原铝试样的测试适应性相对较好, 能够满足工业生产测试的要求, 在电解铝行业具有一定的应用价值。

由于谱线的发射强度与等离子体电子温度、 电子密度密切相关, 且等离子体电子温度与电子密度能够表征激发光源激发待测样品的能力, 所以确定等离子参数, 能够了解等离子体的辐射增强机制。 在假定等离子体满足局部热力学平衡的条件下, 可以通过相关谱线参数确定等离子体温度, 试验通过测量标样3C中Mg元素离子发射谱线的谱线强度, 谱线的相关数据如表2所示, 信息均来自NIST原子标准数据库。 根据谱线的相关参数, 采用玻尔兹曼斜线计算等离子体电子温度, 结合图8玻尔兹曼斜线斜率, 计算得出等离子体平均电子温度为9 163.63 K。

| 图8 Mg元素谱线的玻耳兹曼斜线及Mg Ⅱ 279.80 nm Lorentzian拟合曲线Fig.8 Boltzmann plots obtained from Mg emission lines and Lorentzian fitting of the experimental data for Mg line at 279.80 nm |

| 表2 镁元素发射谱线的光谱学参数 Table 2 Spectroscopic parameters of emission lines for magnesium |

判定等离子体是否处于热力学平衡状态, 需要估算等离子体的电子密度, 而电子密度是根据发射谱线的Stark展宽计算得到的, 当Stark展宽为发射谱线展宽的主导因素时, 电子密度的估算可采用简化式(2)

其中电子碰撞数ω 可以通过文献[17]查得为0.003 92, 则计算得到原铝诱导等离子体的电子密度Ne为1.69ⅹ 1017 cm-3。

判断等离子体是否处于热力学平衡状态, 一般通过Griem提出的式(3)进行计算判断。 查阅MgⅡ 279.80 nm跃迁能级差Δ E为4.429 9 eV, 则通过计算等式(3)右边等1.33× 1016 cm-3, 小于原铝诱导等离子体的电子密度1.69ⅹ 1017 cm-3, 表明激光诱导原铝等离子体达到了局部热力学(LTE)平衡状态, 证实了激光诱导原铝所得等离子体光谱数据的有效性。

利用自行搭建的LIBS装置对原铝硅铁含量进行了分析测试, 测试前对原铝试样进行了微观形貌分析, 原铝中硅元素除有个别区域聚团现象外, 其分布相对较为均匀; 铁元素多以团状汇聚形态出现, 且无明显的分布规律。 考察了激光脉冲能量对等离子体光谱的影响。 在较为合理的实验参数基础上, 以内标法为基础, 分别采用两种试样建立了定标模型; 使用两种定标模型对25个测试样进行了分析测试, 比较了两种测试结果, 结果表明, 自选试样建立的定标模型对低铁原铝试样测试的适应性更好; 对激光诱导原铝等离子体进行了诊断, 产生的等离子体温度约为9 163.63 K, 电子密度为1.69ⅹ 1017 cm-3, 等离子体满足局部热力学平衡状态。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|