作者简介: 王 浩, 1981年生, 东南大学能源与环境学院高级工程师 e-mail: wanghao@mcc-ht.com

以焦炉上升管内壁结焦炭层块为研究对象, 采用X射线荧光光谱仪(XRF)、 X射线衍射仪(XRD)、 傅里叶红外光谱仪(FTIR)和激光共聚焦拉曼光谱仪(Raman)对结焦炭层的元素组成, 以及各结焦炭层的矿物组成、 组成结构和分子结构进行测试。 分析从结焦炭层块外表面向内表面过渡的各结焦炭层的差异性, 揭示焦炉上升管内壁结焦机理。 结果表明焦炉上升管内粉尘中Fe, S和Cr极易催化荒煤气中蒽、 萘等稠环芳烃化合物成炭, 在焦炉上升管内壁形成炭颗粒沉积, 为焦油凝结挂壁提供载体, 在荒煤气温度降至结焦温度时易结焦积碳。 结焦炭层均含有芳香层结构, 随着结焦炭层从外表面向内表面过渡, 各结焦炭层的面层间距( d002)逐渐降低、 层片直径( La)先降低后增加、 层片堆砌高度( Lc)和芳香层数( N)先稳定后增加。 结焦炭层石墨化过程是由结焦炭层内表面向外表面进行, 主要包括其片层外缘的羧基和部分C—O结构的降解剥离, 从而形成高度规整的共轭结构。 结焦炭层块中C元素是以结晶碳与无定型碳的混合物形式存在。 以上研究为解决焦炉上升管内壁结焦及腐蚀问题, 提高换热器换热效率, 有效回收焦炉荒煤气显热, 降低焦化企业能耗提供实验基础和理论依据。

In this research, the coke layer on the surface of ascension pipe is investigated, and X-ray fluorescence spectrometer (XRF), X-ray diffractometer (XRD), Fourier transform infrared spectroscopy (FTIR) and Laser confocal Raman spectrometer (Raman) are applied to investigate mineral composition of the coke, component structure and molecular structure of different coke layer. The research focuses on the differences of coke layer from outer surface to inner surface, and further reveals coking mechanism of ascension peipe heat exchanger. The research displays that the elements of ferrous, sulfur and chromium in dust can catalyst polycyclic aromatic hydrocarbons (anthracene, naphthalene et. al) in raw gas to form carbon particles and deposite on the surface of ascension peipe, providing carrier for tar condensation when the temperature decreases to coking temperature. All of the coke layers contain aromatic structure, and from outer surface to inner surface, the aromatic lamellas spacing ( d002) gradually decreases, the value of diameter ( La) firstly decreases then increases, and the stck high ( Lc) and layer number ( N) are stable first then increase. The graphitizing process of the coking layer is from inner layer to outer layer, and —COOH and C—O structures on the edge of the aromatic layers degrade and peel out to form highly regular conjugate structure. The C element in the coke layer is in the form of mixture of crystalline carbon and amorphous carbon. The above research provides experimental and theoretical basis for solving problems of coke and corrosion of ascension pipe, improving heat exchange efficiency, effectively recovering sensible heat of raw gas and decreasing energy consumption of coking enterprises.

焦炭作为一种重要的工业原料在冶金、 能源等领域具有不可或缺的地位[1]。 然而, 炼焦工业既是重要的能源生产部门, 又是耗能大户, 炼焦占总能耗的70%~80%, 其中荒煤气带走的余热约占炼焦能耗32%~36%, 位居整个焦炉带出显热的第2位, 具有极高的回收利用价值[2, 3, 4]。 在焦炉荒煤气显热回收过程中, 荒煤气中所含焦油蒸汽在上升管壁表面的结焦积碳问题是阻碍荒煤气显热回收的关键因素[5]。 焦油蒸汽的冷凝结焦不但会造成换热系数的降低, 还会堵塞整个显热回收管道, 从而导致显热回收难以长期有效进行, 所以研究并解决荒煤气中焦油蒸汽在上升管壁表面的冷凝结焦积碳是当前显热回收面临的主要问题。

目前采用上升管换热器回收荒煤气显热时, 当荒煤气温度低于450 ℃时, 煤焦油开始在温度较低的换热器表面出现凝结附壁现象[6, 7]。 冷凝的煤焦油沿换热器壁面向下流动, 到换热器底部由于受到碳化室的高温辐射, 煤焦油再次分解, 剩余固体炭附着在换热器表面造成积碳[8, 9, 10]; 同时煤焦油凝结在换热器表面部分产生二次分解形成积碳, 上述都是焦炉上升管换热器运行过程中面临的重要难题, 因此换热器表面煤焦油凝结积碳以及结焦机理的研究成为解决问题的关键, 而这方面的研究相对较少。 王聿民认为由于荒煤气中各种焦油成分露点温度在200~350 ℃, 容易产生高粘度的液体在管壁表面, 从而导致凝结结焦的发生。 焦炉荒煤气的凝结结焦是一个相对复杂的物理与化学耦合过程。 荒煤气焦油化学成分达到上万种, 主要包括芳香族化合物、 酚、 吡啶、 喹啉、 吡咯、 茚、 氧茚类等衍生物, 荒煤气中高沸点成分(如苯并菲, 沸点448 ℃)在上升管内壁温度较低的环境中率先凝结, 而荒煤气中大量的粉尘在上升过程中被凝结成分捕集, 进一步提高融体粘度; 荒煤气中硫元素在高温氧化条件下形成SO3, 与荒煤气中大量水蒸气结合形成硫酸蒸汽, 其露点远高于水露点, 硫酸蒸汽在温度降低的换热器壁面形成硫酸液滴, 在换热器壁面造成低温露点腐蚀, 从而使得上升管内表面粗糙度增加, 为焦油挂壁提供有利条件, 进一步促进了焦油凝结的发生。 由于焦油组分的复杂性和实验条件限制, 目前业界对于上升管内壁焦油凝结积碳及结焦机制研究较少。

因此, 以焦炉上升管内壁结焦炭层为研究对象, 采用X射线荧光光谱仪(XRF)、 X射线衍射仪(XRD)、 傅里叶红外光谱仪(FTIR)和激光共聚焦拉曼光谱仪(Raman)对结焦炭层的元素组成, 以及各结焦炭层的矿物组成、 组成结构和分子结构进行测试。 从结焦炭层外表面向内表面过渡的各结焦炭层的差异性, 揭示焦炉上升管内壁结焦积碳机理。 为解决焦炉上升管内壁结焦及腐蚀问题, 提高换热器换热效率, 有效回收焦炉荒煤气显热, 降低焦化企业能耗提供实验基础和理论依据。

目前焦炉上升管荒煤气显热回收技术工艺以6 m焦炉为典型代表, 故本文以马鞍山钢铁股份有限公司煤焦化厂6 m焦炉上升管内壁结焦炭层为研究对象。

ARL ADVANT’ X IntellipowerTM 3600 型扫描X射线荧光光谱仪(美国赛默飞世尔科技有限公司), D8ADVANCE 型X射线衍射仪(德国布鲁克公司), Nicolet6700型傅里叶红外光谱仪(美国尼高力仪器公司), InVia 型激光共聚焦拉曼光谱仪(采用英国雷尼绍公司)。

1.3.1 样品制备

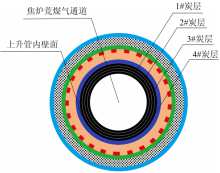

首先, 在焦炉上升管下部沿内壁采集结焦炭层, 结焦炭层分为外表面(与荒煤气接触)和内表面(与上升管内壁面接触), 其长度约为80 mm、 宽度约为30 mm、 厚度约为60 mm。 其次, 对结焦炭层由外表面向内表面依次切割成4层, 即: 1#结焦炭层、 2#结焦炭层、 3#结焦炭层及4#结焦炭层, 各结焦炭层的长度约为30 mm、 宽度约为20 mm、 厚度约为15 mm。 各结焦炭层分布如图1所示。

1.3.2 性能测试与表征

采用美国赛默飞世尔科技有限公司ARL ADVANT’ X IntellipowerTM 3600 型X射线荧光光谱仪(XRF)对结焦炭层的元素组成进行分析, 采用德国布鲁克公司D8ADVANCE 型X射线衍射仪(XRD)对各结焦炭层的矿物组成进行分析, 采用美国尼高力仪器公司Nicolet 6700 型傅里叶红外光谱仪(FTIR)对各结焦炭层的组成结构进行分析, 采用英国雷尼绍公司InVia 型激光共聚焦拉曼光谱仪(Raman)对各结焦炭层的分子结构进行分析。

表1为焦炉上升管内壁结焦炭层的元素组成。 可以看出结焦炭层中除C元素以外(XRF测不出C元素)具有多种元素组成, 其中含量较多的物质为SiO2, Al2O3, Fe2O3, CaO, MnO和S, 含量为2.03 Wt%~34.06 Wt%; 含量较少的化合物为Cr2O3, Na2O, TiO2和MgO, 即含量为0.97 Wt%~1.73 Wt%; 含量极少的化合物为K2O, P2O5, ZnO, Cl, CuO, NiO和PbO, 即含量为0.09 Wt%~0.58 Wt%。 同时结合相关文献[11]可知, 结焦炭层所具有的元素组成与炼焦原料煤炭中矿石的元素组成较为接近, 说明炼焦过程所伴随着荒煤气与粉尘的生成, 其中荒煤气中主要成分为蒽、 萘等稠环芳烃化合物, 粉尘中Fe, S和Cr含量较高, 在高温的作用下粉尘中Fe, S和Cr极易催化蒽、 萘等稠环芳烃化合物成炭, 在焦炉上升管内壁形成炭颗粒沉积, 导致结焦积碳。

| 表1 焦炉上升管内壁结焦炭层块的元素组成 Table 1 Elementary composition of coke formation in ascension pipe of coke oven |

图2为焦炉上升管内壁各结焦炭层的XRD。 可以看出各结焦炭层分别在2θ 为20° ~30° 出现002特征峰, 在2θ 为40° ~45° 出现100特征峰, 表明各结焦炭层均含有芳香层, 其中002特征峰越窄越高与100特征峰越窄越高, 说明芳香层定向性越好且芳香层晶片尺寸越大。 利用Bragg公式和Scherrer方程, 代入衍射角(θ )和半峰宽(β )可以计算出各结焦炭层的XRD结构参数, 包括面层间距(d002), 层片直径(La), 层片堆砌高度(Lc)和芳香堆砌层数(N)[12], 相关参数计算公式如式(1)— 式(4)所示[13], 其计算结果列于表2。

式中λ 为X射线波长(0.154 178 nm); θ 002和θ 100分别为002特征峰、 100特征峰对应2θ ; β 002和β 100分别为002特征峰、 100特征峰对应半峰宽; k1和k2为微晶形状因子, 其中k1=1.84, k2=0.94。

| 表2 焦炉上升管内壁各结焦炭层的XRD结构参数 Table 2 XRD structure parameters of each coke layer in ascension pipe of coke oven |

结合图2与表2可以看出, 随着结焦炭层从外表面向内表面过渡, 各结焦炭层的002特征峰与100特征峰均有所增强, 结焦炭层的面层间距(d002)逐渐降低, 即1#结焦炭层的面层间距为0.353 4 nm、 2#结焦炭层的面层间距为0.352 2 nm、 3#结焦炭层的面层间距为0.350 8 nm和4#结焦炭层的面层间距为0.343 5 nm, 这是因为结焦炭层中单层的石墨片层面上少量的反应性基团(羧基, 羰基, 羟基)在高温条件下可以相互反应, 使得结焦炭层片层之间的距离逐渐减小。 进一步分析表2可以看出, 随着结焦炭层从外表面向内表面过渡, 各结焦炭层的层片直径(La)呈现先降低后增加的趋势, 其中1#结焦炭层的层片直径为179.64 nm、 2#结焦炭层的层片直径为65.38 nm、 3#结焦炭层的层片直径为23.91 nm和4#结焦炭层的层片直径为147.11 nm, 这是因为在结焦初期荒煤气中稠环芳烃成分形成的炭层稳定性较差, 在石墨化过程中, 部分石墨片层之间醚、 酯等键合形式相对薄弱, 在强热作用下发生断键, 使得炭颗粒石墨片层发生分裂导致1#结焦炭层、 2#结焦炭层和3#结焦炭层的层片直径逐渐降低; 而4#结焦炭层处于结焦炭层内表面且与上升管内壁面接触, 形成较为规整的石墨化片层在金属盐(Fe盐等)催化作用下发生反应, 导致结焦炭层的层片直径增大。 同时可见, 从结焦炭层外表面到内表面, 各层片堆砌高度(Lc)呈现先稳定后增加的趋势, 其中1#结焦炭层、 2#结焦炭层和3#结焦炭层的层片堆砌高度为10.26~11.30 nm, 而4#结焦炭层的层片堆砌高度为13.10 nm, 分析认为在结焦初期炭颗粒的纵向堆砌不明显, 而在纵向强热的作用下, 结焦炭层的炭颗粒进一步融合, 提高结焦炭层的层片堆砌高度。 此外各结焦炭层的芳香堆砌层数(N)也进一步佐证了4#结焦炭层在纵向高度上存在堆砌行为。

图3为焦炉上升管内壁各结焦炭层的FTIR。 可以看出各结焦炭层分别在3 200~3 700 cm-1附近出现以氢键状态缔合的— OH, — NH和酚类特征吸收峰[14], 在1 620 cm-1附近出现— COOH特征吸收峰[15], 在1 086 cm-1附近出现C— O键特征吸收峰[16], 在740~900 cm-1附近出现芳环的特征吸收峰, 其中869 cm-1特征吸收峰对应于苯环上的孤立氢的C— H伸缩振动, 744 cm-1特征吸收峰对应于苯环上有4~5个相邻氢的C— H伸缩振动。 进一步分析图3可以看出, 1#结焦炭层在1 620 cm-1的特征吸收峰强度较弱, 2#结焦炭层在1 620 cm-1的特征吸收峰增强, 这是由于荒煤气中携带的少量氧气对稠环芳烃中边缘烷基进行氧化形成— COOH结构所致; 然而3#结焦炭层与4#结焦炭层在1 620 cm-1的特征吸收峰强度减弱, 这可能是由于上升管内温度较高时, 使得部分— COOH基团发生断键降解。 随着结焦炭层从外表面向内表面过渡, 各结焦炭层在1 086 cm-1的特征吸收峰强度逐渐减弱, 这是因为随着结焦时间的积累, 由稠环芳烃及杂环形成的炭层并不稳定, 在石墨化过程中其表面的C— O键(醚、 酯、 酚)在强热作用下发生部分降解脱落。 随着结焦炭层从外表面向内表面过渡, 各结焦炭层在869 cm-1的特征吸收峰逐渐增强, 分析认为稠环芳烃在强热作用下发生反应, 主要包括其片层外缘的羧基和部分C— O结构的降解剥离, 促使结焦炭层进一步形成致密石墨层并形成高度规整的共轭结构。

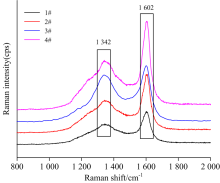

图4为焦炉上升管内壁各结焦炭层的Raman光谱。 可以看出各结焦炭层分别在1 342和1 602 cm-1处出现炭材料典型散射峰, 其中在1 602 cm-1处出现的典型拉曼峰称为G峰, 对映于石墨状微晶芳香层的E2g2振动, 表明结焦炭层中存在以石墨化微小晶状态存在的结晶碳; 在1 342 cm-1处出现的典型拉曼峰称为D峰, 对映于平面内缺陷以及杂原子的A1g振动, 表明结焦炭层块中存在无定型碳和排列不规整的微晶碳[12], 说明各结焦炭层中C元素是以结晶碳与无定型碳的混合物形式存在。

图5为焦炉上升管内壁结焦机理。 可以看出首先荒煤气中含有蒽、 萘等稠环芳烃化合物形成石墨化的结焦炭层, 其边缘存在大量羧基、 羰基、 酯键等基团。 其次, 焦炉上升管内壁所处温度相对较高, 在长时间热的作用下片层边缘部分极性结构(醚键C— O— C结构, 羧基— COOH结构)发生断裂或降解, 造成结焦炭层的分裂以及小分子化合物的生成(苯, CO2), 导致结焦炭层的层片直径减小, 并形成更加稳定规整的石墨化结构; 上述稳定的石墨化结构在荒煤气中Fe, S和Cr等元素催化作用下, 结焦炭层中石墨化结构通过边缘官能团在横向之间进一步反应, 形成高稳定性的石墨化片层, 促使结焦炭层的层片直径进一步增加。 而在结焦炭层中石墨化结构纵向, 由于石墨化二维平面上反应性基团相对较少, 化学反应较少, 导致结焦炭层的层片堆砌高度稳定, 即1#结焦炭层、 2#结焦炭层和3#结焦炭层; 对于处于结焦炭层块内表面且与管内壁面接触的结焦炭层, 即4#结焦炭层, 在长期热的作用下石墨化片层间在纵向进一步反应, 提高了结焦炭层的层片堆砌高度, 形成了结构密实、 层片直径大, 层片堆砌高度高的石墨化结焦炭层。

以6 m焦炉上升管内壁结焦炭层为研究对象, X射线荧光光谱仪(XRF)、 X射线衍射仪(XRD)、 傅里叶红外光谱仪(FTIR)和激光共聚焦拉曼光谱仪(Raman)对结焦炭层的元素组成, 以及各结焦炭层的矿物组成、 组成结构和分子结构进行测试, 分析焦炉上升管内壁结焦积碳机理。 其结果如下:

(1)焦炉上升管内粉尘中Fe, S和Cr极易催化荒煤气中蒽、 萘等稠环芳烃化合物成炭, 在焦炉上升管内壁形成炭颗粒沉积, 为焦油凝结挂壁提供载体, 在荒煤气温度降至结焦温度时易结焦积炭;

(2)结焦炭层均含有芳香层, 随着结焦炭层从外表面向内表面过渡, 各结焦炭层的面层间距逐渐减小、 层片直径先减小后增加、 层片堆砌高度先稳定后增加;

(3)结焦炭层石墨化过程是由内表面向外表面进行, 主要包括其片层外缘的羧基和部分C— O结构的降解剥离, 从而形成高度规整的共轭结构。 结焦炭层中C元素是以结晶碳与无定型碳的混合物形式存在。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|