作者简介: 夏李斌, 1981年生, 江西理工大学材料科学与工程学院博士研究生 e-mail: tea_xia@126.com

当前商用白光LED器件中YAG:Ce3+荧光粉的单一黄光发射, 导致其缺乏红光限制了器件的应用和发展, 在YAG:Ce3+中掺杂其他离子是解决该问题的有效途径之一。 采用溶胶凝胶法制备了系列单掺Ce3+, Ca2+和Gd3+的YAG纳米荧光粉。 研究了离子掺杂量对荧光粉的物相、 结构、 形貌、 粒度、 发光性能及量子效率的影响, 分析了发光机理。 结果表明: 制备的纳米荧光粉粒径为100~200 nm。 Ce3+和Gd3+掺杂时均得到YAG纯相, 但晶体结构膨胀, 晶面衍射峰向小角度方向移动。 样品结晶度随Ce3+和Ca2+(<0.025 mol)掺杂量增大变化不明显, 随Gd3+则呈现逐步降低趋势。 三种离子掺杂量增大时, Ce3+的晶格能上升, 5 d能级晶体场劈裂加剧; Gd系列荧光粉激发和发射光谱随掺杂量的增大发生红移, Ce和Ca系列则因掺杂量小表现不明显。 荧光粉发光强度随Ce3+掺杂量上升先增大后减小, 最佳掺杂量为0.06 mol; 随Gd3+掺杂量增加逐步降低; 随Ca2+掺杂量增大则急剧下降, 0.03 mol掺杂量时荧光强度几乎为零, YAG晶体结构破坏, 生成YAM和YAP相。 研究的开展, 将对后续纳米YAG荧光粉及其相关功能材料的进一步开发使用提供一定的理论依据和实践参考。

The shortage for red-light of current commercial white-light LED due to a single yellow-light emitting of YAG:Ce3+ phosphor restricts its development and application. Ce3+, Ca2+, Gd3+ doped respectively YAG Nano-phosphors in the paper were obtained by using sol-gel method. The phase composition, structure, morphology, particle size, luminescence properties as well as internal quantum efficiency and mechanism of the phosphors with different ions doping content were thoroughly investigated. The particle size of phosphors was 100~200 nm. Pure YAG was obtained as doping Ce3+ and Gd3+, however, the crystal structures expand and X-ray diffractive peaks shifted toward small angles. The crystallinity of samples had no obvious variation with increasing Ce3+ and Ca2+(<0.025 mol) contents, but decreased with increasing Gd3+. The crystal field energy and degree of crystal field split for 5 d state of Ce3+ increased with increasing all ions doping contents, and excitation, emission spectra of Gd series phosphors had red shift, whereas Ce, Ca series were negligible due to small doping contents. The photoluminescence (PL) intensity first increased and then decreased with increasing Ce3+ doping contents, and the optimize content was 0.06 mol. However, the PL intensity decreased gradually with the increase of Gd3+ doping contents, but decreased dramatically as increasing Ca2+ contents. The crystal structure was destroyed and PL intensity was close to zero as Ca2+ content run up to 0.03 mol, and impure phases of YAM and YAP produced. The research will provide a theoretical basis and practical reference for the further development and application of nano-YAG phosphors and related functional materials.

自1967年Y3Al5O12钇铝石榴石中掺杂Ce3+的黄色荧光粉(Y3Al5O12:Ce3+, 以下简称YAG)问世以来[1], 尤其是YAG与半导体蓝光芯片组装的白光LED器件得到普遍应用之后, 人们对YAG结构与发光性能等方面开展了广泛研究[2]。 针对YAG在白光LED中的发展, 主要集中在弥补红光不足的新材料制备及其相关基础研究方面[3, 4, 5]。 通常而言, 在YAG中补充红光有两种方式[6]。 一是通过引入稀土Eu3+, Pr3+, Sm3+等红光激活剂, 与Ce3+共掺进入Y3Al5O12石榴石结构中, 实现红、 黄光共同发射[7, 8, 9, 10]; 二是选用比Y3+半径更大的等价离子取代其所在的十二面体晶体格位, 增强Ce3+晶体场, 使其5d能级更大程度劈裂, 从而实现黄光红移[8, 11]。 在这种晶体格位取代法中, 三价钆Gd3+是最常用的掺杂离子之一, 高温固相法、 共沉淀法、 水热法、 熔盐法、 溶胶凝胶法、 高能球磨法等各种方法被广泛采用[12, 13, 14, 15, 16, 17], 以制备不同颗粒尺寸Ce和Gd共掺的YAG荧光粉。 相对于等价离子取代、 不等价离子取代, 如Mg2+-Ge4+, Mg2+-Ti4+和Ca2+-Ge4+取代YAG中的Y3+或Al3+, 实现发光性能的改变, 近年来也有一些报道, 但基于价态平衡, 往往这类离子的掺杂量严重受限[18, 19, 20]。 为弥补白光LED的红光不足, 从改善YAG发光性能出发, 采用不同制备方法、 使用不同离子掺杂以及相关的结构、 性能等方面的研究较为深入, 但系统针对纳米YAG荧光粉在不同价态、 浓度离子对Y3+晶格取代条件下, YAG荧光粉的结构与发光性能、 机理等相关的论述, 则较为鲜见。

以与Y3+半径相近的Ca2+, Gd3+分别作为二、 三价离子的代表, 采用溶胶凝胶法制备了系列纳米YAG荧光粉, 探究了等价和不等价取代时荧光粉结构、 物相的变化, 分析了发光性能和机理。 研究的开展将对后续纳米YAG荧光粉及其相关功能材料的进一步开发使用提供一定的理论依据和实践参考。

以分析纯的九水合硝酸铝[Al(NO3)3· 9H2O]、 氧化钙(CaO)、 氧化钇(Y2O3)、 二氧化铈(CeO2)、 氧化钆(Gd2O3)、 65%~68%浓硝酸(HNO3)、 30%过氧化氢(H2O2)、 柠檬酸(C6H8O7)为主要原料, 按化学计量比和种类不同分成三组。 (1): Y3-xAl5O12:Cex (x=0.02, 0.04, 0.06, 0.08), 简称YAG-Ce系, 对应样品取名为YAG-Ce0.02, YAG-Ce0.04, YAG-Ce0.06和YAG-Ce0.08; (2): Y2.94-yAl5O12:Ce0.06, Cay (y=0, 0.005, 0.01, 0.015, 0.02, 0.025和0.03), 简称YAG-Ca系, 样品对应取名为YAG-Ca0, YAG-Ca0.005, YAG-Ca0.01, YAG-Ca0.015, YAG-Ca0.02, YAG-Ca0.025和YAG-Ca0.03; (3): Y2.94-zAl5O12:Ce0.06, Gdz (z=0, 0.2, 0.4, 0.6, 0.8, 1.0), 简称YAG-Gd系, 样品对应取名为YAG-Gd0, YAG-Gd0.2, YAG-Gd0.4, YAG-Gd0.6, YAG-Gd0.8和YAG-Gd1.0。 将称量好的CaO, Y2O3, CeO2和Gd2O3分别用浓硝酸溶解(CeO2需滴加过氧化氢助溶)配制成溶液, 并与水溶的九水合硝酸铝混合后, 将溶液烧杯放入磁力搅拌器上加热至90 ℃, 再逐滴加入柠檬酸(加入的柠檬酸和总金属离子的比例为1:1)并不断搅拌, 待溶液蒸发至出现溶胶后, 将溶胶置于120 ℃烘箱内烘干至凝胶, 再将凝胶研磨放入加盖(带小孔)的氧化铝坩埚, 放入马弗炉, 自然条件下以3 ℃· min-1的升温速率升温至800 ℃并保温180 min进行预烧后, 取出预烧的样品(换不带小孔的盖)再放入马弗炉, 以5 ℃· min-1的升温速率在空气中升温至1 200 ℃并保温180 min进行二次煅烧, 完成样品制备。

样品结构用X射线粉末衍射仪(Bruker, D8 Advance)测定, 条件为Cu Kα 辐射, 2θ 扫描范围10° ~80° , 扫描速率2° · min-1。 用配备X射线能谱分析系统(EDS)的扫描电子显微镜(JSM-6700F)观察样品相貌、 检测样品元素组成及其含量。 样品的粒径分布使用“ Nano Measurer” 分析软件进行计算。 激发、 发射光谱用FluoroSENS(SENS-9000, ZOLIX)荧光光谱仪进行测定, 激发光源为450 W氙灯。 量子效率使用FluoroSENS光谱仪加装积分球进行测试, 激发和发射光源收集区域分别为455~475和480~700 nm。

图1所示为三种系列纳米YAG荧光粉的X射线衍射图。 如图所示, 除YAG-Ca0.03样品外, 图1(a)— (g)的所有衍射图谱均与卡片库中“ 33-0040” 卡片很好地吻合, 说明使用该方法制备得到了YAG纯相。 图1(b, d, g)为三种系列YAG荧光粉中最强衍射晶面(4, 2, 0)[21, 22]在2θ 角为33.3° 左右的衍射峰放大图。 由图可知, 随着Ce3+和Gd3+掺杂量的增大, 图1(b, g)在该角度均出现小角度移动, 且图1(g)中的移动距离大于图1(b)。 相对图1(b, g), 随着Ca2+掺杂量的增大, 图1(d)中却未观察到该晶面的角度移动现象。 小角度的移动是因为八配位Ce3+和Gd3+的离子半径分别为1.14和1.05 Å , 大于相同配位的Y3+半径(1.02 Å )[23], 当离子取代发生后, 晶面体积增大, 晶面距离也随之增大, 根据布拉格方程(nλ =2dsinθ ), θ 角随之减小。 图1(g)中移动距离大于图1(b), 是由于Gd3+的掺杂量远大于Ce3+, 故在Ce3+半径值大于Gd3+时仍出现相对大的角度移动, 同理, 虽然八配位Ca2+半径(1.12 Å )大于Y3+, 但Ca2+掺杂量仅为0.005~0.025, 总体相对很小, 所以图1(d)中的角度未出现移动。 对比图1(b, d, g)的最强衍射峰的强度变化, 发现图1(b, d)中除了YAG-Ca0.03样品外, 强度值变化不大, 而图1(g)中则随Gd3+掺杂量的增大, 强度值减小, 这是由于Ce3+和Ca2+的掺杂量较小, 对Y3Al5O12结构的破坏较小, 相比而言, Gd3+掺杂量约是前两种离子的10倍, 随着掺杂量的增大, 晶体结构畸变程度上升, 样品结晶度下降。 在图1(c, d)中观察到YAG-Ca0.03样品谱图异常现象基础上, 图1(e)进行了具体物相分析, 经对比卡片库, 发现该谱图为YAG, YAM和YAP的综合曲线, 这表明, 一方面由于Ca2+和Y3+价态不同, YAG结构为保持电荷平衡, 能容纳的最大Ca2+掺杂量仅为0.025 mol, 相比图1(a, f)中Ce3+, Gd3+离子的等价取代, 其最大掺杂限度急剧降低; 另一方面, 当Ca2+的量达到0.03 mol时, YAG存在向YAM, YAP两相的转变, 这可能是由于Ca2+替代Y3+过量后, 极度的电荷不平衡导致结构中Y-O及Al-O的结合力发生变化, 从而发生了三种相之间的转变[18, 24]。

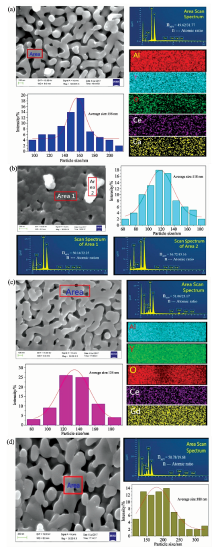

图2(a)— (d)分别为样品YAG-Ca0.01, YAG-Ca0.03, YAG-Gd0.6和YAG-Gd1.0的扫描电镜、 面扫描能谱及粒径分析图。 首先, 从粒径分布来看, 所有样品均制备成了纳米颗粒, 图2(a, c, d)中的颗粒平均尺寸约为156 nm, 说明在YAG晶体结构未破坏前提下, 制备的纳米颗粒尺寸稳定在一定范围内。 图2(b)中颗粒平均尺寸为118 nm, 明显低于其他样品, 这可能是由于YAG结构受到破坏, 颗粒分解, 从而导致YAG粒度变小。 其次, 由形貌观察可知, 所有样品均呈现树枝状, 这是由于微小颗粒的团聚效应所致, 也是纳米YAG颗粒制备过程中的常见现象[25, 26, 27, 28, 29]。 相对于图2(a, c, d), 图2(b)存在明显差异, 一是颗粒之间的团聚程度明显升高, 这可能是因为YAG粒度变小相互粘合度升高所致, YAG, YAM和YAP三相共存时之间相互效应也是可能的原因之一。 二是图中出现了亮度明显不同颗粒, 一般而言, 在SEM测试时, 由于不同物质的导电性不同, 亮度可能会出现较大差异。 为验证此理论分析, 继而对四个样品进行了面扫描检测(相对点扫描, 减小误差), 图2(b)的分析表明, 虽然明暗两个面处能谱分析中均含有Y, Al, O, Ca, Ce元素, 但两处的Al/Y原子比(50.14/32.25, 36.72/45.16)相差明显, 前者与Y3Al5O12(YAG)中Al/Y相接近, 后者可能是YAM(Y4Al2O9)、 YAP(YAlO3)的综合反应, 这与前述XRD的分析结果相吻合。 图2(a, c, d)的能谱分析结果还显示, Al/Y原子比(49.62/31.77, 51.06/23.17, 50.78/19.68)均与样品原有的计量比组成(Y2.93Al5O12:Ce0.06, Ca0.01, Y2.34Al5O12:Ce0.06, Gd0.6, Y1.94Al5O12:Ce0.06, Gd1.0)有较好的吻合, 这说明YAG晶体结构未受到破坏。 此外, 图2(a, c)的能谱元素分布图表明, Y, Al, O, Ce, Ca(Gd)元素均呈现较为均匀分布, 也从一定程度说明了Ce3+, Ca3+, Gd3+成功掺杂取代了Y3+晶体格位。

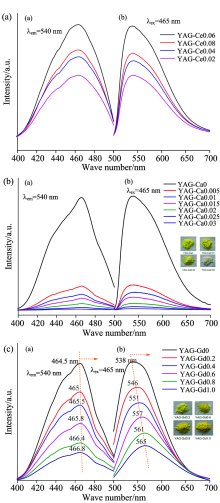

图3所示为纳米YAG荧光粉的荧光光谱图, 其中相关内插图为制备的部分样品实物图片。 YAG-Ce系的荧光光谱图3(a)表明, 随着Ce3+掺杂量升高, 激发光谱[图3(a)a]和发射光谱[图3(a)b]强度呈现先增大后减小趋势, 最佳掺杂量为0.06 mol, 超过该量时, 由于浓度猝灭效应导致光谱强度下降, 该结果与Shen和Bhaskar等[30, 31, 32]研究的结论相一致。 图3(b)为YAG-Ca系列样品的荧光光谱图, 如图3所示, 无论是激发光谱[图3(b)a]还是发射光谱[图3(b)b]强度, 仅0.005 mol Ca2+掺杂量就会引起强度的急剧下降, 当掺杂量上升为0.03 mol时, 光谱强度几乎为零。 样品颜色从亮黄(YAG-Ca0)、 浅黄(YAG-Ca0.01)、 黄白(YAG-Ca0.02)再到纯白色(YAG-Ca0.03), 也反映了其发光性能的变化。 图3(c)的YAG-Gd系列光谱图中, 图3(c)a激发光谱和图3(c)b发射光谱, 均随着Gd3+掺杂量的升高出现了长波移动现象, 样品颜色也反映出从亮黄到橙黄色变化。 根据晶格场能量与键长(发光中心离子与配位离子)的关系式(1)[33]可知, 当大半径的Ce3+, Ca2+, Gd3+取代Y3+, 且随掺杂量增大时, 晶格体积增大, O2-的电子云发生膨胀, 致使Ce-O之间的距离缩短, 从而导致晶格场能量升高, Ce3+能级劈裂程度增大[15, 30], 使得YAG-Gd系列荧光粉激发和发射光谱发生红移。

YAG-Ce, YAG-Ca系列[图3(a), (b)]则因掺杂量小表现不明显。

式中, Dq为晶格场稳定能量, z为中心离子的电荷数, r为中心离子半径, R为中心离子与配位离子间的键长。

YAG-Gd系列荧光粉的内部量子效率如表1所示。 与高温固相法制备的商用YAG荧光粉相比, 该纳米荧光粉的量子效率下降了近50%, 这可能主要源于纳米颗粒对光散射的增加以及纳米YAG的结晶度下降所致。

| 表1 YAG-Gd系列纳米荧光粉的内部量子效率YAG-Gd Table 1 The internal quantum efficiency (IQE) of YAG-Gd series nano-phosphors |

以YAG-Gd系为例, 荧光粉的发光机理如图4所示, 当Gd3+掺杂量为零, 仅Ce3+取代Y3Al5O12结构中八配位的Y3+时(图中YAG-Gd0), 因Ce3+半径大于Y3+, 导致Ce3+所在的十二面体结构畸变, Ce3+所受的晶体场增大, 而Ce3+属于[Xe]4f1电子层结构, 其4f基态能级上包括2F5/2和2F7/2两个能量相近的能级[34, 35]。 当电子受激发从4f(2F5/2)跃迁至5d能级后, 由于5d能级完全裸露在电子最外层, 受晶体场影响强烈, 5d能级(五个子能级)劈裂成5dt(2Tg, 三个子能级)和5de(2Eg, 二个子能级)[33, 36], 而2Eg受晶体场影响又劈裂成2A1g和2B1g两个能级[37, 38], 图3中所有样品激发光谱中465 nm左右的激发就来源于电子从4f至2A1g能级的跃迁, 发射光谱中540 nm左右的发射光则来源于2A1g(无辐射跃迁至能级最底部SS)到2F7/2的跃迁(一些文献中报道了2A1g到2F7/2, 2F5/2的双峰发射, 但本样品中由于两者高的重合而显现不明显[22, 34])。 随着Gd3+取代Y3+量的不断增大(图中YAG-Gd0.4, YAG-Gd1.0), 晶体场不断增强, 促使2Eg能级劈裂加剧, 进而增大2A1g和2B1g之间距离, 2A1g能级下移, 在光谱图上表现为激发和发射光谱同时出现红移, 相比而言, 激发光谱的移动距离小于发射光谱, 这与Hong和Chen等[16, 33]的研究结论相吻合。

用溶胶凝胶法制备了粒径为100~200 nm的系列单掺Ce3+, Ca2+和Gd3+的YAG纳米荧光粉。 Ce3+和Gd3+掺杂时均得到YAG纯相, 但晶体结构膨胀, 晶面衍射峰向小角度方向移动。 样品结晶度随Ce3+和Ca2+(< 0.025 mol)掺杂量上升变化不明显, 随Gd3+则呈现逐步降低趋势。 三种离子掺杂量增大时, Ce3+晶格能上升, 5d能级晶体场劈裂加剧, Gd系列荧光粉激发和发射光谱发生红移, Ce和Ca系列则因掺杂量小表现不明显。 荧光粉发光强度随Ce3+掺杂量增大先增大后减小, 最佳掺杂量为0.06 mol; 随Gd3+掺杂量增加逐步降低; 随Ca2+掺杂量上升则急剧下降, 0.03 mol掺杂量时荧光强度几乎为零, YAG晶体结构破坏, 生成YAM和YAP相。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|