作者简介: 武 新, 1985年生, 西南大学工程技术学院博士研究生 e-mail: 359287697@qq.com

一种新的金属表面改性(quench-polish-quench, QPQ)盐浴复合热处理技术能大幅度提高金属表面的耐磨性和抗蚀性。 氮化盐中氰酸根离子(CNO-)的含量是QPQ工艺质量控制的重要参数。 研究采用分光光度和顺序注射法对氰酸根离子(CNO-)含量进行定量分析。 研究了将CNO-离子通过高温高压定量转化成铵根离子(N

Anew technology of metal surface modification-QPQ (Quench-Polish-Quench) Salt bath compound heat treatment technology can improve theabradability and anticorrosion of metal surface. The CNO-ion plays a very important role in the quality control of QPQ technology. A sequential injection spectrophotometric method is proposed for the determination of CNO-ion. In addition, the indirect detection method of converting CNO-ion into ammonium ion (N

金属表面改性(quench-polish-quench, QPQ)盐浴复合热处理技术[1]是一种新的金属表面强化改性技术。 金属在两种不同性质的高温熔融盐浴中作复合处理, 以使多种元素同时渗入金属表面, 形成氧化膜、 化合物层、 扩散层组成的复合渗层, 以使金属表面得到强化改性, 同时又可以大幅度提高金属表面的耐磨性、 抗蚀性。 氮化盐成分含量是影响该工艺质量的关键技术控制参数。 氮化盐主要成分为: 氰酸盐、 氰化盐和铁离子, 其中, 氰酸盐的含量(以氰酸根CNO-计)是影响表面化合物深度和表面硬度的主要因素, 直接影响工件表面处理质量。 因此, 对氰酸根CNO-的精确检测是QPQ工艺质量控制的重要依据[2]。

目前, QPQ工艺中对同一批次的氮化盐只取样检测一次氰酸根浓度, 采用传统的化学滴定法, 先用硫酸将氰酸根转化成氨氮, 然后用甲醛定氮法[3, 4]滴定氨氮的浓度, 以此推算氰酸根浓度。 该检测方法误差大、 速度慢、 无法进行在线原位检测, 且需要具有化学专业知识背景的人进行操作。 本工作基于顺序注射[5, 6]和分光光度法[7]研究氰酸根全自动定量检测实验装置和方法, 对氮化盐样品自动高温高压转化、 自动加入显色试剂、 自动完成测量, 可实现对QPQ工艺氮化盐氰酸根在线原位测定。 与传统的滴定测量方法比较, 测量结果精度高、 速度快, 测量过程全自动化, 无需人工干预; 可实时获取控制氰酸根浓度, 有利于提高QPQ工艺的质量。

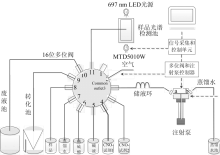

采用分光光度和顺序注射法氰酸根CNO-的定量检测实验装置如图1所示, 由意大利VICI公司的SC系列12位选向阀、 国内保定兰格公司的MSP1-C2注射泵、 1 500 mL烧杯1个、 1 000 mL烧杯数个、 自制30 mL高温高压转化池1个、 自制10 mL样品检测池1个、 697 nm LED光源、 美国Marktech公司的MTD5010W光电二极管和控制采集电路构成。

实验所用试剂: 10%稀硫酸、 1 mol· L-1的NaOH碱液、 显色反应试剂1水杨酸盐和试剂2次氯酸离子; 样品采用氰酸钾(KCNO)溶液, 分为7个样品浓度, 2#— 4#, 6#, 7#为建标样品, 1#和5#为测试样品; 8#为十堰东风液压公司提供的QPQ氮化盐样品, 其氰酸根浓度为0.35 mg· L-1, 如表1所示。

| 表1 不同浓度的氰酸根CNO-样品 Table 1 The CNO- samples with different concentration |

为了提高检测的准确度, 顺序注射采样系统具有以下特征: 恒定流速, 保证抽样体积的准确性, 避免样品溶液、 试剂溶液和缓冲溶液在流路中的交叉污染。 系统采用一个精确注射泵、 一个智能化的12位选向阀和采样控制器, 如图1所示。 注射泵主要用于抽取注射样品和试剂溶液, 以及冲洗流路管道; 能连续、 恒定和高精度采样, 降低系统误差。 12位选向阀能快速相互切换样品通道、 试剂通道、 空气通道、 废液通道和注射通道, 缩短检测时间。 12位多向阀中设置一个空气通道(2#), 1个样品池通道(11#), 1个转化池通道(9#), 一个废液池通道(10#), 一个注射泵通道(公共通道CO), 其余通道为样品溶液和试剂溶液通道。

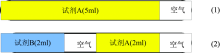

采样系统采用空气隔离法(如图2所示)精确抽取容量, 控制器控制着12位多向阀在各个通道之间转换, 使用注射泵抽取样品和空气段到储液环, 然后通过样品池通道将样品注入到检测样品池中, 空气和多余的样品注入进废液池。

氰酸根CNO-定量检测采用间接检测方法, 先通过化学方法把氰酸根CNO-转变为铵离子N

氰酸根CNO-浓度测量流程为:

(1)人工制备样品QPQ氮化盐溶液1 000 mL, 于烧杯中;

(2)在封闭圆锥形转化池里, 实现QPQ氮化盐溶液样品转化和定容;

①利用多向阀和注射泵向封闭的30 mL圆锥形转化池注入2.0 mL的盐溶液+2.0 mL稀硫酸(浓度为10%);

②水浴加热圆锥形转化池, 加热温度100 ℃, 时间5 min; 在封闭圆锥形转化池内实现高温高压环境, 实现盐样品中氰酸根CNO-转化为铵根N

③转化完成后, 利用循环水将圆锥形转化池温度冷却至室温;

④利用多向阀和注射泵向封闭的圆锥形转化池抽掉3.6 mL溶液, 剩余0.4 mL;

⑤利用多向阀和注射泵向封闭的圆锥形转化池注入0.875 mL的1 mol· L-1 NaOH碱液, 调pH值至7~8;

⑥利用多向阀和注射泵向封闭的圆锥形转化池注入蒸馏水定容, 定容至25 mL。

(3)样品显色反应和检测(在样品检测池-比色皿中);

①利用多向阀和注射泵从封闭的圆锥形转化池取出4 mL的溶液注入到比色皿中;

②利用多向阀和注射泵向比色皿注入1 mL试剂1水杨酸盐;

③利用多向阀和注射泵向比色皿注入1 mL试剂氯酸离子2次;

④在水浴恒温50 ℃的环境下搅拌3 min, 静置2 min后进行吸光度检测。

实验方法: 以去离子水模拟样品和试剂, 由于去离子水常温下的密度(0.999 8 g· mL-1)非常接近1 g· mL-1, 因此采用电子天平(精度0.1 mg)称量所抽取去离子水的质量验证抽取样品或试剂体积的准确度和重复性。

多次抽取1 mL去离子水实验数据如表2所示, 可以得到各次测量与理论值(期望值)的相对误差的绝对值小于0.5%(包括测量均值的偏差为-0.08%), 证明该自动采样系统流路具有很高的抽样精度。 其次, 相对均值的偏差呈现出非常标准的随机性, 方差为0.204%, 精密度很高, 同时相对标准偏差RSD为0.228%, 证明流路系统体积抽取量具有很高的重复性。

| 表2 顺序注射采样系统抽取精确度测试数据 Table 2 The test data of sampling by the sequential injection system |

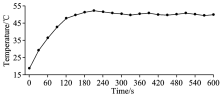

恒定温度是样品显色反应最重要的条件之一, 样品检测池采用空气浴恒温方案, 使用加热管和帕尔贴TEC加热, PID控制器参数设置分别为P=24, I=128, D=68, 恒温目标温度为50 ℃。 采用量程100 ℃、 分辨率为0.1 ℃的水银温度计每隔30 s记录一次样品检测池比色皿内样品溶液的温度数据, 如图3所示。 由数据可知, 前150 s升温速度很快, 采用的是加热管加热; 150 s后, 加热管停止工作, 使用帕尔贴保证温度恒定, 在270 s时温度达到设计要求的50 ℃, 温度稳定后的准确度≤ ± 1 ℃, 温度波动≤ 1 ℃。

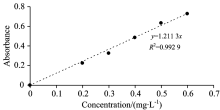

为降低高温高压转化带来的CNO-定量检测的系统误差, 实验采用KCNO标准浓度溶液为建标样品, 测量出2#— 4#, 6#, 7#样品697 nm处的吸光度(如表3所示), 基于朗伯比尔定律原理, 最小二乘法[8]建立线性拟合曲线(如图4所示), 计算出样品CNO-浓度。 由图4可知, 拟合曲线相关性R2为0.992 9, 线性度非常好, 满足测试要求。

| 表3 建标样品的吸光度 Table 3 The absorbance of sample |

系统分5次测试1#, 5#和8#样品, 所测数据如表4所示, 均值相对误差分别为2.2%, 1.24%和1.31%, 相对标准方差分别为0.38%, 0.75%和0.92%, 说明测试结果的精确度高和重复性好, 满足测试要求。

| 表4 预测样品测试数据 Table 4 The measuring data of concentration of sample |

由氰酸根CNO-的拟合曲线可以计算出该实验装置测量氰酸根CNO-离子浓度的最低检出限[9]LOD(limit of detection), 其公式为

其中, SD为样本的标准偏差, Slope为拟合曲线的斜率。 由此计算出氰酸根CNO-离子的最低检出限LOD为0.018 mg· kg-1。

所设计的氰酸根CNO-离子测定实验装置与传统化学滴定法对比测试氰酸根CNO-离子浓度, 采用1#, 5#样品和十堰东风公司提供的8#样品, 连续测试5次, 所测数据如表5所示。 由数据可知, 本工作设计的顺序注射光度法测试结果优于传统的化学滴定法, 其中顺序注射光度法测试的8#样品的均值相对误差和相对标准方差分别为1.31%和0.92%, 满足现场测试要求。

| 表5 1#, 5#和8#样品氰酸根浓度对比测量数据(mg· L-1) Table 5 The comparative measuring data of CNO- of QPQ (mg· L-1) |

顺序注射和分光光度法, 研究了盐浴复合热处理技术QPQ氰酸根CNO-离子含量的在线原位测量方法和实验。 在高温高压下, 将QPQ氮化盐中的CNO-离子定量转化为N

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|