作者简介: 周木春, 1980年生, 南京理工大学电子工程与光电技术学院讲师 e-mail: mczhou@sohu.com

转炉终点碳含量在线检测对实现炼钢终点准确控制, 提高钢铁产品质量, 降低能耗, 减少废气排放具有重要意义。 针对转炉冶炼终点控制及碳含量检测的难题, 研究了一种新的基于炉口辐射光谱分析的非接触式在线碳含量检测方法。 方法基于辐射光谱的支持向量机回归(SVR)实现转炉终点前过程的碳含量预测。 通过远距离光谱采集系统获取炉口火焰光谱信息, 基于冶炼过程炉口火焰辐射光谱变化规律的分析, 分别提取了表征辐射光谱整体特征的两个参数即总谱宽和辐射峰值、 以及表征发射谱的三个特征波长600, 630和775 nm处的幅值作为支持向量机的输入, 结合脱碳理论和实测碳值拟合重构的脱碳函数曲线作为支持向量机的输出, 利用支持向量机回归方法建立光谱分布与碳含量的关系模型。 通过训练样本集和测试集循环优化确定模型最佳参数。 设计的仪器和优选的模型已安装在转炉生产现场长时间运行, 现场实验结果表明, 终点碳含量检测准确率为90.2%, 测量时间小于0.3 s, 可实时在线检测, 能够满足生产需求, 为转炉冶炼终点的精确控制提供了重要依据。

Accurate on-line prediction of endpoint carbon is of significance for achieving control of end points, improving the quality of steel products, reducing energy consumption and reducing exhaust emissions. In order to solve the problems of endpoint control and carbon content measurement in converter smelting, a novel non-contact on-line method for detecting carbon content was proposed in this paper. The method realized BOF endpoint prediction and carbon content detection based on radiation spectrum with support vector regression. Firstly, a remote spectrum acquisition system was adopted to obtain flame information. Changes of flame radiation spectrum in smelting process were analyzed and spectral width and background radiation peak which characterize the overall spectral and intensity values of wavelength 600, 630 and 775 nm corresponding to emission peaks were extracted respectively and then used as inputs of support vector machines, combining decarburization theory and measured carbon value, the decarburization curve was reconstructed as output of support vector machine. The relationship model between spectral distribution and carbon content was established by support vector regression. The optimal parameters of the model were determined by training the sample set and the test set. The designed instrument and the optimized model have been installed in the converter production control room, field experiment results show that the accuracy of end-point carbon content prediction is 90.2%, and the measurement time is 0.3 s. It can be detected online in real time, and meet the production needs. The method provides an important basis for the precise endpoint control of the BOF.

转炉炼钢是通过加料及吹氧燃烧去除杂质把铁水转化为钢水的过程, 过程主要任务是脱碳最终达到出钢要求, 因此终点控制及在线碳含量检测是炼钢的关键技术之一, 对于提高钢铁质量, 节能降耗、 降低成本, 具有决定性影响[1]。

目前, 在转炉炼钢生产中, 主要依据工人炼钢过程中人眼观察到的火焰特征对冶炼情况判断进而进行操作。 这种基于视觉的观察方式即炼钢吹炼中所谓的“ 看火” 。 通常, 操作工需要长时间的学习培训, 才能够识别出一炉钢生产过程中的火焰特征, 并根据火焰特征所反映出的炉内铁水状况来调整吹炼操作。 显然, 这种方式依赖操作工的技术素质, 实际经验等, 随机性强, 不够准确[2, 3]。

针对这一背景, 国内外相继开展了不同的终点控制方法研究。 目前, 在大型的转炉上引入了炉气分析、 副枪测量等方法。 炉气分析通过质谱仪近距离采集炉气, 根据碳氧燃烧化学过程反演脱碳速率及钢水中的主要成分, 对现场的安装环境、 原料等有严格的要求, 同时价格高, 设备长期工作在恶劣环境中, 极易损坏, 仅在少数大型炉子有应用。 副枪测量通过安装在副枪的一次性探头传感器, 直接伸入高温钢水测量, 探头为一次性消耗品, 导致成本高, 中小型钢厂难以承受[4, 5] , 且无法实现对吹炼过程数据的实时、 连续测量。

为解决接触式测量方法存在的问题, 基于熟练工人能够人工肉眼看火操作的事实, 国内外相继开展了非接触式方法即通过监控炉口火焰变动来进行吹炼终点控制的研究, 主要有图像法、 光强法、 光谱法等[6, 7, 8]。 图像法数据量大, 存在实时性问题, 光强法信息较为单一, 光谱包含信息丰富, 文献[8, 9]研究了基于光谱探测的终点时刻的预测模型, 转炉吹炼终点时刻的预测有良好的效果。

综上所述, 目前基于火焰特征的非接触方法在终点时刻预测方面取得较好的效果, 但对终点碳含量数值上的预测仍是有待解决的难题。 而且终点及终点之前一段过程中的碳含量的在线检测需求更为迫切。 针对这一问题, 本文提出一种新的方法, 从转炉炉口火焰光谱特征及脱碳速率规律分析的基础上, 拟合重构出脱碳方程曲线, 并通过支持向量机回归的方法建立碳含量和光谱的模型关系, 最终实现了终点前过程的碳含量在线实时检测, 并在国内钢厂成功应用。

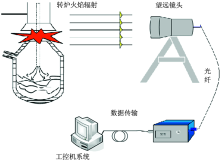

炉口火焰辐射光谱信息采集系统原理如图1所示, 为避免近距离测量火焰高温环境带来的不利影响, 整个系统安放在工人操控室, 距离炉口火焰约30 m远的距离处。 光谱仪前先采用望远系统准直, 望远镜通过在隔离墙上开的窗口对准炉口, 通过光纤将望远镜收集的光信号传输至光谱仪。 光谱仪采用了Ocean Optics的USB4000 VIS-NIR光栅光谱仪, 其波长范围为350~1 000 nm。 光谱仪采集数据通过USB接口传输给计算机处理。

根据转炉炼钢吹炼过程中, 熔池内部发生的物理化学反应的不同, 可以把吹炼过程分为前期、 中期和末期三个阶段。

在吹炼前期, 主要是熔池中的硅、 锰、 硫、 磷等杂质的氧化反应, 此时的炉口火焰呈现暗红色。 吹炼中期, 熔池中的硅、 锰等的氧化反应基本结束, 此时熔池中的碳含量较高, 氧气快速消耗, 碳被大量氧化, 生成较多的一氧化碳, 使炉口火焰显得白亮、 有力。 吹炼后期, 炉口火焰收缩, 火焰较为稀薄、 色泽发黄, 炉内的碳含量显著降低, 此时的脱碳速率可以表示为

其中k是与熔池状态有关的脱碳系数, w[c]为熔池内部的碳含量。 随着吹炼进程进行, 碳含量不断下降。 吹炼终点前炉口火焰的亮度变淡, 透明度提高。 操作工根据此时观察到的火焰特征估算碳含量并判断终点准备结束吹炼。

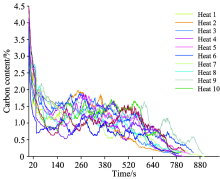

人眼观察的火焰颜色的变化, 本质为火焰光谱的变化。 辐射光谱是构成该物质的微观粒子的量子跃迁行为的表现, 物质的辐射光谱能反映出被测物质微观成分结构的信息, 光谱分布形态是物质成分的体现[9]。 实际采集到的吹炼过程光谱是一个如图2所示的起伏但渐进式变化过程, 反映了炉内物质成分的变化。 因此可以假设熔池碳含量w[c]与火焰光谱X之间存在函数关系, 可表示为

转炉炼钢过程涉及到高温环境下的多种复杂的物理、 化学反应, 反应速度快、 影响因素多, 目前为止尚没有一种能够反映熔池成分变化的显性关系式。 目前研究普遍采用的方法是通过机器学习建立观察对象与终点之间的模型, 其中支持向量机能够兼顾模型的复杂性和学习能力, 使训练误差与测试误差均能最小化[9], 在解决小样本、 非线性及高维模式识别中表现出独特的优势。 在诸多领域如物质鉴别, 图像分类, 生物信息学等领域中获得较好的应用[10]。 基于此, 本文利用支持向量机回归SVR确定式(2)的函数关系。

支持向量机回归的预测输出结果是连续的函数曲线, 训练数据可表示为

其中x为数据特征, 这里对应着光谱; y为预测值, 这里对应着过程碳含量w[c], D为数据的维度。

对于非线性的支持向量回归问题, 可以通过映射函数ϕ (· ), 将输入数据映射到高维特征空间F中

在式(4)所示的回归预测模型中, 模型输出的预测值f(x)与真实值y之间会存在一定的误差, 可通过损失函数来评价模型预测的好坏。 SVR的优化问题中常用ε 不敏感损失函数, 基于此的回归问题, 需要解决的优化问题可用式(5)表示

其中C称为惩罚因子, 是需要通过特定处理方法确定其值的一个模型参量。

引入Lagrange乘子, α i≥ 0,

式(6)即为最终的炉口火焰光谱特征与碳含量之间的预测模型。 其中f(x)为某时刻t预测的碳含量。 通过已知的样本数据训练求解出未知参数w和b, 输入新的光谱x即可求解碳含量。

一帧辐射光谱包含3 648个数据点, 直接作为输入参量会带来信息冗余及维数过高产生过度拟合等问题。 因此需从光谱中提取反映生产过程中光谱形态变化的特征参量。 从炼钢生产的物理过程看, 其包含了燃烧过程中产生的灰体辐射和物质反应过程中的原子特征发射谱, 如碳、 铁等元素的辐射谱, 谱线之间有重叠扩展等现象。 基于前述辐射规律的分析, 分别从光谱的连续谱与离散谱方面进行了特征提取。

从辐射连续谱的角度出发, 选择能够代表光谱的整体形状的特征, 其反映了过程燃烧的强度。 整体谱的形态可以用有效分布宽度和峰值辐射强度来表征。 这里有效分布宽度定义为连续谱峰值下降到1/e所对应的光谱宽度。 峰值辐射强度取650~680 nm范围光强度的平均值。 由此得到两个特征量x1和x2。

转炉炼钢过程中, 碳在反应过程中生成CO和CO2释放CⅠ 和CⅡ 谱线, 以及燃烧自由基的化学发光激发的碳颗粒释放多条谱线分布在350~800 nm范围, 但由于不同元素的谱线叠加及火焰的吸蚀效应, 并非所有的发射谱线都有清晰的形式。 根据冶炼过程中光谱形态的变化规律, 发现600, 630和775 nm存在突出的发射峰并随脱碳程产生相对变化, 选择这三个波长作为特征波长。

理论上, 原子光谱发射是非常窄的尖锐线。 然而由于各种展开, 观测到的发射线具有一定的宽度, 典型的谱线分布呈抛物线或高斯分布。 在转炉生产过程中, 由于燃烧灰体辐射的影响, 所有离散发射线的强度叠加在灰体辐射谱上, 且强度增加不是均匀的, 因此须从发射峰中减去灰体辐射基线, 灰体辐射基线的强度随冶炼进程不断变化, 对整体谱进行多项式曲线动态拟合, 得到每帧的灰体辐射基线。 之后对提取出的展宽的发射峰谱线进行高斯函数拟合, 获取发射峰的幅值, 构成参量x3, x4, x5。 如图3所示, 蓝色为灰体光谱, 红色为提取的叠加在其上的特征谱。 特征抽取之后构成一组特征向量, 如式(7)所示

把式(7)代入式(6), 通过学习训练求解出其中的模型参数, 即可预测碳含量。

实验采集系统位于离炉口30米远的操作室, 光谱采样时间设置为0.08 s。 光谱采集与现场生产操作同步进行, 且不干扰正常生产流程。

受现场环境及探测器的性能等因素的影响, 采集的信号存在噪声, 采用移动平均平滑法对原始光谱数据进行降噪。

为避免提取的光谱特征中数值变化范围差异过大可能导致的小数值的特征贡献不足, 以及计算支持向量机核函数内积结果太大产生数据溢出, 在训练之前, 先要对训练集中的样本进行规格化。 常见的测量方法有最大最小规格法、 零均值法等。 本文根据数据特点, 采用最大最小规格法。

支持向量机回归需要有连续的过程光谱及对应的碳含量曲线作为学习对象, 光谱在生产过程中可以连续采集, 但目前碳含量检测准确的结果是以钢水取样后实验室化验结果为最终依据, 取样操作需要在中断正常吹炼下才能进行, 因此无法获得连续的碳含量曲线。 通常生产一炉钢铁的过程中取样测量次数相对有限, 因此采用已知的有限测量点结合式(1)的理论脱碳速率方程, 采用最小二乘法, 拟合重构出连续的过程碳含量曲线作为理想的模型学习函数。 拟合重构过程中, 由于终点时间相对明确, 由终点向前倒推时间点, 然后基于重构的函数曲线计算获取某时刻t处的碳值及对应的光谱X构成样本集。

建模过程中采用了80炉的光谱数据作为样本集, 样本集再分为训练集和测试集两类数据。 样本数据通过随机分类的方法分为若干个子集, 取任意一个子集作为训练集计算决策函数, 其余子集作为测试集来进行测试, 然后遍历循环所有的子集。

支持向量机利用核函数进行数据的高维投射, 考虑到径向基核函数对大小样本都具有比较好的性能, 因此, 采用径向基核函数。 则模型需要优化的参数有惩罚因子C和核函数参数σ , 参数优化影响分类器的性能, 因为训练过程是离线完成的, 时间上的要求宽松, 因此采用网格搜索方法, 把两个参数MN等份分割, 构成M× N个参数组合, 然后进行遍历寻优。

构建的过程碳含量曲线如图4所示, 图中离散的点为实际测量的碳值样本点, 红色曲线为拟合的碳含量函数, 作为SVR学习的目标曲线, 绿色为SVR回归的结果。 训练集交叉遍历可以构建多条类似的曲线, 由层试集进行模型测试, 优选最佳的模型。 为避免重构曲线中理想点过多的潜在风险, 采取多个炉次的实测碳含量光谱样本数据, 添加进构建的曲线以丰富更多的真实样本。 最终得到的最优模型参数为: C=120.15, σ =10.66。

通过学习训练试获取的模型及参数已成功应用于生产现场, 测量系统无需人为干预, 与生产操作同步运行, 实现碳含量自动在线测量。 系统已实现长时间稳定运行, 取得了令人满意的结果。

图5为现场生产过程中碳含量的测量结果曲线图, 为便于清楚展示, 任意选择了其中10炉的测量数据, 其中一种颜色的曲线代表一炉生产过程中碳含量的预测曲线。 吹炼初期, 光谱特征不突出, 曲线中最初的结果反映的是估算值。 终点前一段过程给出了碳含量的准确测量结果, 从测量的曲线上看, 不同炉次之间走势不完全相同, 但规律趋势是相似的, 总体是振荡下降的趋势, 这和过程中光谱的特征变化是吻合的, 也和脱碳理论是一致的。

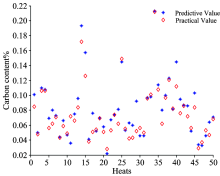

进一步对碳含量测量的准确率进行分析, 任取了实际生产中的50炉数据的测量结果, 如图6所示, 其中星号表示基于光谱SVR测量的结果, 宝石号表示化验测量的结果, 在0.04%的误差范围内的为46炉。

| 图6 任取50炉碳含量的实际与测试结果分布Fig.6 Distribution of carbon content of test and actual value with any 50 furnaces data |

长期实验数据的结果统计见表1, 数据根据1 000炉次测量的结果计算得到。 其中准确率是在0.04%(4个碳)的误差范围内的炉次相对全部测量炉次的比值。

| 表1 不同方法下的结果比较 Table 1 The comparison between the proposed algorithm and the conventional algorithm |

表1的统计结果中, 需要说明的是人工方法中的时间是估计值, 目前无准确的测量数据, 碳含量的检测结果比较的基准是钢水取样后在实验室化验的结果。 由表中结果及现场使用情况, 系统实现了令人满意的碳含量检测精度及终点预测命中率, 能够满足生产需要。 计算时间小于0.3 s, 实现了在线实时测量。

利用转炉生产过程中炉口火焰辐射光谱提取的特征参量作为模型输入, 重构的碳含量曲线作为输出, 通过支持向量机回归方法建立了炉口火焰光谱与熔池内碳含量的预测模型。 构建的碳含量预测模型达到90.2%的准确率, 实现了终点前过程碳含量的预测。 测量系统已在冶炼现场安装并长时间运行, 具有非接触、 实时在线检测的特点。 为降低补吹操作, 提升生产效率, 降低能耗, 带来积极的作用。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|