作者简介: 韩跃新, 1961年生, 东北大学资源与土木工程学院教授 e-mail: dongdafulong@mail.neu.edu.cn

含碳微细粒金矿是世界难处理金矿主要类型, 且储量巨大, 矿石中的有机碳、 石墨碳能吸附溶液中的金氰络合物, 因而含碳金矿在浸出之前需进行预处理。 氧化焙烧是应用时间最长、 可靠性和适应性最好的预处理工艺, 已经成功的用于生产实践。 针对传统氧化焙烧法存在生产成本高, 收尘系统复杂等不足, 近年来国内外学者在焙烧工艺和设备方面进行了大量的研究工作, 取得了丰硕的研究成果, 为氧化焙烧技术的发展注入了新的活力。 但关于焙烧理论方面的研究较少, 研究方法也比较单一, 尤其是对于焙烧过程的相关理论研究比较薄弱, 这在一定程度上影响了氧化焙烧技术的发展。 焙烧时间是影响焙烧效果的关键因素, 决定化学反应进度及物相变化程度。 在不同时间条件下(焙烧温度650 ℃), 对含碳微细粒金矿石进行焙烧-浸出试验, 首次采用X射线衍射(XRD)、 扫描电镜(SEM)、 能谱分析(EDS)和孔结构分析等手段对含碳金矿及焙砂进行分析表征, 进而揭示氧化焙烧过程中碳质物的氧化、 矿石晶体结构变化、 物相变化等对金浸出效果的影响机理。 工艺矿物学研究表明: 矿石中主要矿物有石英、 白云石、 方解石、 绢云母、 高岭石、 黄铁矿和石墨等; 矿石中自然金粒度微细, 以5~10 μm粒级为主, 部分微粒自然金被石英、 碳质组成的碎屑包裹; 碳质(有机碳和石墨碳)含量高、 粒度细, 且与脉石矿物紧密共生。 焙烧-浸出试验结果表明: 原矿直接浸出时, 金浸出率仅为12.50%, 碳质的“劫金”作用显著; 随着焙烧时间的增加, 金的浸出率先逐渐增大后变化平稳, 焙烧时间为2 h时, 金浸出率最高; 当焙烧时间为1 h 时, 绢云母发生了脱羟基变化, 高岭石分解生成蒙脱石, 黄铁矿氧化为赤铁矿, 碳质(有机碳和石墨碳)氧化且产生CO2, 但未完全氧化, 此时焙砂中石英的 d100和 d101值以及平均孔径较小, 不利于浸出剂的扩散, 导致金浸出率仅为58.09%; 当焙烧时间为1.5 h 时, 白云石开始分解, 碳质已完全燃烧, 产生的CO2使微孔数量增多, 有利于浸出剂的扩散, 此时金浸出率增加到73.34%; 当焙烧时间为2 h时, 白云石分解较完全, 焙砂中有MgO生成, 此时焙砂中石英的 d101值达到最大值(4.255 03 nm), 焙砂松散密度变大且孔容和平均孔径达到最大值, 分别为0.009 954 cm3·g-1和6.640 80 nm, 焙砂中产生的微孔最多, 增加了浸出剂的扩散通道, 有利于金的浸出, 金浸出率也达到了最大值(91.28%); 当焙烧时间为3 h时, 焙砂表面生成Ca2SiO4和CaSO4等在高温时易形成低熔点物质, 发生微弱的烧结现象, 导致颗粒内部的微孔被填充、 闭合, 微孔减少, 孔容和平均孔径降低, 内部结构变得致密, 不利于浸出剂的扩散, 同时造成金的浸出率下降。

The carbonaceous fine-grained gold ore is one of the main types of refractory gold deposits in the world with huge reserves. The organic carbon and graphite in the ore can adsorb the cyanide complex in the solution, so the carbon-bearing gold ore needs to be pre-treated before leaching. Oxidation roasting is the best pretreatment process with the longest application time, the best reliability and the adaptability. It has been successfully used in the production practice. Traditional oxidation roasting method has the disadvantages of high production cost, complicated dust collecting system and so on. In recent years, domestic and foreign scholars have done a lot of research work on roasting process and equipment, and achieved fruitful research results, which has injected new vitality into the development of oxidation roasting technology. However, there are few researches on the theory of roasting and the research methods are relatively simple. Especially, the relevant theory of roasting process is relatively weak, which affects the development of roasting technology to a certain extent. Roasting time is the key factor that affects roasting, which determines the progress of chemical reaction and the degree of phase change. In this study, under different time conditions (roasting temperature 650 ℃), the carbon-containing fine-grained gold ores were roasted and leached. For the first time, X-ray diffraction (XRD), scanning electron microscopy (SEM), energy spectrum analysis (EDS) and pore structure analysis were used to analyze and characterize the gold. Then the mechanism of the oxidation of carbonaceous material, the change of crystal structure and the change of phase on the gold leaching during the oxidation roasting process were also revealed. Process mineralogy study showed that the main minerals are quartz, dolomite, calcite, sericite, kaolinite, pyrite and graphite; The native gold in the ore is fine with the grain size of 5~10 μm, which is wrapped by quartz and carbonaceous debris. Carbonaceous (organic carbon and graphite carbon) has high content and fine grain size, and is closely associated with gangue minerals. The result of roasting-leaching experiment shows that the leaching rate of gold was only 12.50% when the raw ore was directly leached, and the role of “carbonaceous robbery gold” was significant. With the increase of roasting time, the leaching rate of gold first increased and then changed smoothly. When the roasting time was 2 h, the leaching rate of gold was the highest. When roasting time was 1 h, the reaction of dehydroxylation was occurred on sericite, kaolinite was decomposed into montmorillonite, the pyrite was oxidized to hematite, and carbonaceous (organic carbon and graphitic carbon) was oxidized and produced CO2 but was not fully oxidized. At this moment, the d100 and d101 values and the average pore size of quartz were small, which was unfavorable to the diffusion of leaching agent, resulting in the gold leaching rate at only 58.09%. When the roasting time was 1.5 h, the dolomite began to decompose; the carbonaceous material has completely burned. CO2 produced increased the number of micropores, which was conducive to the proliferation of leaching agent, so the gold leaching rate increased to 73.34%. When roasting time was 2 h, dolomite decomposed completely, and MgO was formed. The d101 value of quartz reached the maximum (4.255 03 nm), the calcareous bulk density became higher; Furthermore, the pore volume and average pore diameter reached the maximum, which were respectively 0.009 954 cm3·g-1 and 6.640 80 nm. The most pores produced in calcine increased the diffusion channel of leaching agent, which was beneficial to the gold leaching. The gold leaching rate also reached the maximum (91.28%). When the roasting time was 3 h, the surface of sample produced Ca2SiO4, CaSO4 and so on which were easy to form low melting point material at high temperature, so weak sintering occurred. The micropores inside the particles were filled and closed, the micropores, the pore volume and the average pore size reduced. The internal structure became dense, which was not conducive to the proliferation of leaching agent, causing the decrease of the gold leaching rate.

含碳微细粒金矿是难处理金矿的主要类型之一, 其处理工艺受到国内外学者的广泛关注与重视[1]。 含碳金矿石中的碳质主要有石墨碳、 有机碳(有机酸和碳氢化合物)和无机碳。 矿石中石墨碳吸附金的能力与活性炭相当[2, 3, 4], 有机酸(类似于腐殖酸)通过官能团吸附或螯合作用“ 劫金” [5, 6]; 长键碳氢化合物易吸附在活性炭表面, “ 阻碍” 活性炭对Au(CN

关于矿物氧化焙烧机理的研究很多, 多采用XRD, SEM, EDS和FTIR等检测手段进行表征。 何东升[13]采用XRD和SEM对含钒石煤氧化焙烧进行机理研究, 结果表明: 石煤氧化焙烧时, 首先发生有机质和黄铁矿的氧化, 750~850 ℃时含钒伊利石晶体结构被破坏, V(Ⅲ )和V(Ⅳ )氧化反应达到平衡, 钒浸出率最大; 当焙烧温度达1 050 ℃时, 钒因物料烧结被包裹, 浸出率降低。 刘杰[14]采用SEM, EDS, XRD和TG-DSC等检测手段分析富钾页岩焙烧反应机理, 结果表明, 强碱作用下焙烧提钾反应是含钾硅酸盐矿物逐步分化的过程, 即不同焙烧条件, 页岩中主要含钾硅酸盐矿物的分解产物不同。 左可胜等[15]在450~650 ℃时对某柯尔碱膨润土焙烧前后进行XRD和FTIR分析, 结果表明: 蒙脱石在450 ℃焙烧会脱去层间吸附水, 层状结构完整; 650 ℃焙烧时, 蒙脱石脱去八面体中的羟基, 层状结构仍然保持。 王云[16]对含碳金矿焙烧过程中矿物之间可能发生的化学反应进行研究, 结果表明焙烧过程中发生的氧化反应和分解反应将产生气体, 但未采取必要的检测手段对化学反应的进行程度和焙砂产品进行相关分析及表征。

本文以含碳微细粒金矿氧化焙烧体系为研究对象, 通过焙烧-浸出试验, 结合XRD、 SEM和EDS、 孔结构分析等检测手段, 揭示氧化焙烧过程中主要矿物可能发生的物理化学变化规律, 为含碳微细粒金矿焙烧-氰化工艺技术开发与生产实践提供理论指导和技术依据。

试验选用的含碳微细粒金矿取自陕西秦岭地区某金矿, 样品具有足够的代表性。 样品经破碎、 筛分、 混匀、 缩分, 作为试验用矿样(-2 mm)。 浸出试验: 石灰为pH值调整剂, 氰化钠为浸出剂, 均为工业纯。

将原矿放入温度为650 ℃的小型回转式电阻加热炉中进行不同焙烧时间(1, 1.5, 2, 2.5和3 h)试验, 焙烧过程中空气流量为0.8 m3· h-1。 待焙烧结束后, 焙砂冷却至室温, 经实验室球磨机(型号: XMQ-Φ 240× 90)磨矿后(-0.074 mm占85%), 矿浆浓度调制40%。 在浸出搅拌机中进行浸出试验, 浸出过程中先加CaO调节矿浆pH为11, 然后加入浸出剂, 浸出完成后, 对浸渣过滤、 烘干、 取样、 化验浸渣金品位, 计算金浸出率。

焙砂品位(β )计算如式(1)

式(1)中: α 为原矿金品位, 10-6; β 为焙砂中金品位, 10-6; m0为原矿质量, g; m1为焙砂质量, g。

金浸出率(η )按式(2)计算

式(2)中, η 为金浸出率; β 为焙砂中金品位, 10-6; θ 为浸出渣中金品位, 10-6。

X射线荧光分析: 利用荷兰PANalytical公司Axios advanced波长色散型X射线荧光光谱仪, 进行原矿、 焙砂的化学成分分析。

X射线衍射分析: X射线衍射技术(XRD)是研究矿物晶体结构及其变化规律的有效手段。 利用德国Bruker公司的X射线衍射仪(型号: D8 Advance), 对原矿样及焙砂进行X射线衍射检测, 分析不同焙烧条件下焙砂的晶体结构。 工作参数: CuKα 辐射, 入射波长为0.154 178 nm, 管电压40 kV, 管电流40 mA, 扫描范围: 2θ =5° ~80° , 步进扫描, 步长0.033° , 工作温度25 ℃。 测试条件为: Cu靶 Kα , 扫描速度10 deg· min-1, 扫描范围为5~90 deg, 空气气氛, 流速为100 mL· min-1。

扫描电镜分析: 采用美国FEI公司quanta 650型扫描电子显微镜, 对原矿及焙砂经粘样、 喷金, 进行表面形貌分析, 放大倍数为500~2 000倍, 并对焙砂局部进行EDS能谱分析。

孔结构测定: 利用美国Micrometrics公司的全自动快速比表面积及孔隙度分析仪(型号: ASAP2020), 分析焙砂的孔结构及比表面积变化。

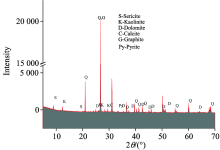

表1为采用X射线荧光光谱进行的矿石多元素分析结果, 图1为原矿的XRD分析结果。

| 表1 原矿化学多元素分析 Table 1 Chemical composition analysis of raw ore |

由表1可知, 矿石中有用元素为Au, 有害元素碳含量较高, 影响金的浸出, 其他元素未达到可回收指标。

工艺矿物学研究表明: 矿石中金以自然金形式存在, 粒度微细, -10+5 μ m粒级占83.03%, 且部分自然金被碳质硅质板岩和含碳硅质板岩碎屑包裹; 矿石中石墨和有机碳含量较高, 分别为1.33%和1.50%。 且碳质粒度微细(10 μ m左右), 与石英紧密共生, 均匀分布或纹层状分布。

由图1可知, 矿石中主要矿物有石英、 白云石、 方解石、 绢云母、 高岭石、 黄铁矿和石墨等。

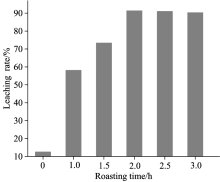

焙烧是该工艺中影响金浸出率最重要的因素之一, 而焙烧时间决定化学反应进度及物相变化程度。 焙烧时间太短, 矿石中的碳质、 黄铁矿氧化不完全, 金浸出效果较差; 焙烧时间过长, 能耗较大且易产生“ 过烧” 现象。 图2反映了不同焙烧时间对金浸出率影响的试验结果。

由图2可知, 随着焙烧时间的延长, 金的浸出率先逐渐增大后变化平稳。 原矿直接浸出时, 金浸出率仅为12.50%; 焙烧时间由1 h延长至2 h的过程中, 浸出率由58.09%增大到91.28%, 增长了33.19%; 而延长焙烧时间至3 h时, 金浸出率由91.28%降低到了90.23%, 下降了1.05个百分点, 说明焙烧温度为650 ℃的条件下, 延长焙烧时间不利于金的浸出。

采用XRD对不同焙烧时间(1, 1.5, 2, 2.5和3 h)下的焙砂进行分析, 考察焙砂的物相变化及晶体结构特征变化, 结果如图3所示。

由图3可知, 在焙烧时间为1 h时, 绢云母(d=0.996 nm, d=0.479 nm)、 高岭石(d=0.715 nm, d=0.445 nm)、 黄铁矿(d=0.312 7 nm)的衍射峰完全消失。 绢云母在氧化焙烧过程中, 发生了脱羟基变化; 高岭石分解生成蒙脱石(Al2O3· 2SiO2· 2H2O=Al2O3· 2SiO2+2H2O); 黄铁矿氧化为赤铁矿(4FeS2+11O2=2Fe2O3+8SO2↑ ), 出现明显的赤铁矿衍射峰(d=0.368 2 nm, d=0.269 8 nm); 石墨(d=0.331 1 nm)的衍射峰变弱, 发生燃烧反应。 当焙烧时间为1.5 h时, 石墨(d=0.331 1 nm)的衍射峰完全消失, 石墨完全反应, 反应方程式为: C+O2=CO2↑ 。 随着焙烧时间的增加, 白云石的特征衍射峰(d=0.289 2 nm, d=0.138 7 nm, d=0.179 0 nm)变弱, 白云石开始分解, 当焙烧时间为到2 h时, 出现氧化镁(d=0.210 3 nm, d=0.148 8 nm)的特征衍射峰, 说明该焙烧条件下白云石的结构已被破坏(反应方程式为: CaCO3· MgCO3=CaO+MgO+2CO2↑ )。

XRD分析表明, 焙烧时间为1 h的条件下, 碳质(主要是石墨)氧化不完全, 碳质在浸出过程中“ 劫金” 是造成金浸出偏低的最主要原因; 当焙烧时间为1.5 h时, 碳质已完全氧化, 但白云石的分解不完全, 此时金浸出率偏低与矿石内部孔结构与晶体结构有关。 矿石中部分微粒自然金被石英碎屑包裹, 因此, 考察了焙烧时间对石英晶体结构变化的影响。

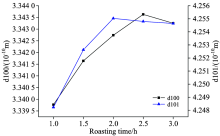

图3中, 在焙烧时间为1 h时, 石英(100)和(101)晶面的衍射角分别为20.911 1° 和25.921 7° , 当焙烧时间增加至2 h时, 石英(100)和(101)晶面的衍射角分别为20.877 3° 和26.668 4° , 石英的特征衍射峰发生了微弱偏移。 对不同焙烧时间下, 石英(100)和(101)晶面进行了面间距分析, 结果如图4所示。

由图4可知, 随着焙烧时间的增加, 石英的d100和d101值呈先增大后减小的变化趋势, 在2.5 h时d100达最大值, 为3.343 6 nm; 而d101在2 h时达到最大值, 为4.255 03 nm。 说明其晶体结构在焙烧时间1~2.5 h之间变得疏松, 这是由于矿石中的碳质、 黄铁矿、 白云石矿物氧化及分解放出CO2和SO2等气体所致。 因此, 在该条件下焙烧有利于金的浸出。 但当继续延长焙烧时间时, d100又开始逐渐减小, d101值变化不大, 这可能因为焙烧时间大于2.5 h后, 发生了新的化学反应, 使石英晶体结构变得紧密。

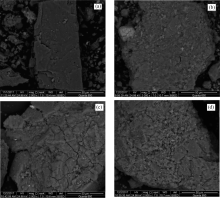

图5(a), (b), (c)和(d)所示为原矿, 1, 2和3 h焙砂的SEM图像。 结合XRD及EDS分析结果, 由图5(a)可知, 样品表面覆盖着较多的碳质, 且与石英紧密共生, 表面较密实。 由图5(b)可以看出, 碳质含量减少, 矿物表面开始疏松并出现微孔, 但表面结构未发生变化。 由图5(c)可以看出, 矿物的微观结构清晰地展现出来, 表面疏松多孔, 碳质也被消耗殆尽, 并出现裂隙。 由图5(d)可以看出, 矿物内部出现一些较大孔腔的结构体, 其表面致密光滑, 有极少颗粒发生“ 熔融” , 物料出现微弱的烧结现象。

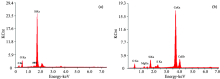

图6(a)和(b)所示分别为1和3 h焙砂SEM图像中某一微区的能谱分析图谱, 表2为对应的分析结果。

| 表2 能谱分析元素含量结果 Table 2 Element contents of energy spectrum analysis |

图6(a)表明, 矿石中石英表面还存在碳质(石墨)未完全反应。 而图6(b)是图5(d)中发生烧结微区的表面, 并未发现C元素, 说明该微区上并无碳酸盐和碳质存在, 且除了Ca和O外, 还含有Mg, S和Si等元素, 可推断物料在焙烧过程中, 黄铁矿逐渐氧化成赤铁矿, 白云石发生分解生成相应的氧化物。 由于原料中含有部分有机碳和石墨, 该部分碳质在燃烧过程中会释放大量的热, 同时焙砂中新生成的Ca2SiO4和CaSO4等, 在高温时易形成低熔点物质, 是物料发生烧结的主要原因。 从烧结微区表面的元素分布和含量可知, 推断矿石中部分石英、 白云石、 重晶石以及黄铁矿(焙烧过程中氧化为赤铁矿)均参与了“ 玻璃体” 的形成。

孔径分布是孔结构的重要参数之一, 采用BJH法解析1, 2和3 h焙砂的吸附-脱附等温线, 得到的孔结构参数见表3。

| 表3 不同焙烧时间焙砂的孔结构参数 Table 3 Pore parameters of calcine roasted at different time |

在焙烧过程中, 孔结构会发生相应变化。 而孔结构对浸出过程具有重要意义, 孔隙是浸出剂离子扩散、 溶液离子扩散的通道, 孔隙的表面可成为反应发生的界面。 孔隙越发达, 比表面积就越大, 溶液中离子扩散就越通畅, 界面反应活性点亦越多, 就越有利于浸出反应的发生。

含碳金矿孔结构发生变化主要因为碳质、 黄铁矿、 白云石等矿物发生氧化和分解反应过程中放出CO2和SO2等气体, 气体溢出过程中将产生微孔。 由表3可知, 2 h焙砂与1 h焙砂相比, BET比表面积、 总孔容和平均孔径均略有所提高, 结合XRD, SEM和EDS分析, 焙烧时间为2 h时, 一方面由于化学反应较为完全, 产生的气体较多, 另一方面, 此时石英的晶体结构最为疏松, 这部分微孔数量的增加有利于浸出剂在浸出介质中的扩散, 进而有利于金的浸出。 但当焙烧时间大于3 h时, 比表面积、 总孔容和平均孔径开始下降, 这是因为部分矿物发生烧结现象[图5(d)], 颗粒内部的微孔被填充、 闭合, 使得微孔减少, 内部结构变得致密, 不利于浸出剂的扩散, 同时造成金的浸出率下降。

(1) 该矿石直接浸出过程中, 金浸出率偏低的主要原因是: 矿石浸出过程中“ 劫金” 效果明显的碳质(石墨碳和有机碳)、 黏土矿物(绢云母和高岭石)等含量较高; 矿石中自然金粒度微细, 以5~10 μ m粒级为主, 微粒自然金被石英颗粒包裹; 碳质粒度微细, 且与石英等脉石矿物紧密共生。

(2)在含碳微细粒金矿氧化焙烧过程中, 还原性碳质和黄铁矿在焙烧时间低于1 h时反应完全; 当焙烧时间大于1.5 h时, 碳质全部氧化, 白云石开始分解。 焙烧时间为2 h时, 生成氧化镁等物质。 当焙烧时间为3 h时, 方物料发生烧结, 导致焙砂比表面积、 总孔容、 平均孔径变小。

(3)焙烧效果的好坏直接影响金的浸出率, 在满足以下条件时浸出率较高: 矿石中影响金浸出的碳质的氧化反应进行完全; 碳质、 黄铁矿、 碳酸盐矿物氧化或分解反应过程中产生的气体使矿石疏松多孔; 焙烧未发生烧结现象, 未形成金的二次包裹。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|