作者简介: 李 慧, 女, 1984年生, 西安建筑科技大学材料与矿资学院博士研究生 e-mail: 276728309@qq.com

在浮选过程中, 微细粒级的辉钼矿回收难度较大, 易损失在尾矿中。 为了分析不同粒级辉钼矿可浮性差异, 揭示细粒级辉钼矿可浮性恶化的原因, 以-150+74, -74+45, -45+38和-38 μm四个粒级辉钼矿为研究对象, 通过辉钼矿纯矿物浮选试验, 首次利用X射线衍射分析(XRD)、 扫描电镜(SEM)及能谱(EDS)分析, 对四个粒级辉钼矿的可浮性及其晶型特征和外在形貌的变化规律进行系统研究和对比。 研究表明: 随着粒级的减小, 辉钼矿的可浮性降低, 浮选效果恶化, 且辉钼矿的可浮性由非极性、 低能、 疏水的“面”和活泼、 亲水的“棱”的面积比决定。 辉钼矿在受外力作用下由粗粒级变成细粒级过程中, 首先主要是沿解理面破裂, 然后沿断裂面的破裂增多, 导致面棱比减小, 辉钼矿的可浮性下降; 同时辉钼矿晶型结构由3R亚稳定状态转变为2H型稳定状态。 此外, 与3R型的粗粒级辉钼矿相比, 微细粒级辉钼矿以2H型为主, 且其(002)晶面的面间距逐渐增大, 导致水分子容易进入晶体结构内部, 并在矿物表面形成水化膜, 辉钼矿亲水性增强。 晶型的不同使不同粒级辉钼矿的物理性质发生变化, 面间距的增大则使辉钼矿断裂面暴露的亲水性钼-硫键数目增多, 两者是细粒级辉钼矿亲水性增强及可浮性下降的本质原因。

In the process of flotation, the recovery of micro-particle molybdenite is difficult, and it is easy to lose in the tailings. In order to analyze the flotability difference of molybdenite with different particle sizes and to reveal the reasons for the flotability of fine-grained molybdenite, using four particle sizes molybdenite respectively -150+74, -74+45, -45+38 and -38 μm as the research object, through molybdenite flotation tests of pure minerals, first by means of X ray diffraction analysis (XRD) and scanning electron microscopy (SEM) analysis, the floatability of particle size molybdenite and its crystalline characteristics, external morphology and variation were systematically studied and compared. The results showed that the floatability of molybdenite decreased with the decrease of particle size, and the flotation effect deteriorated. The floatability of molybdenite was determined by the area ratio of non-polar, low energy, hydrophobic “surface”and lively, hydrophilic “edge”. In the process of transformation from coarse to fine particle size under the action of external force, firstly, it mainly broke along the cleavage plane, and then broke more along the fracture surface, resulting in the decrease of the area ratio of “surface” and “edge”, and the decrease of the floatability. Meanwhile, the crystalline structure of molybdenite changed from 3R type to 2H type. In addition, compared with 3R type coarse particle size molybdenite, fine particle size molybdenite was mainly 2H type and the surface spacing of (002) crystal surface increased gradually. So water molecules was easy to enter the crystal structure and formed hydrated film on the mineral surface, resulting in an increase of the hydrophilicity of molybdenite. The physical properties of molybdenite with different particle sizes changed by different crystal types. The increase of the distance between the surfaces made the number of hydrophilic molybdenum sulfur bonds exposed to the fracture surface of molybdenite increase, which was the essential reason for the enhancement of hydrophilicity and the decrease of floatability of fine grained molybdenite.

钼是自然界中分布很少的一种元素, 是贵重的稀有金属[1]。 随着钼矿的开采利用和选矿规模不断增大, 钼资源日益贫化, 易选的钼矿石逐渐减少, 钼资源逐渐呈现贫、 细、 杂的现象。 因此, 提高辉钼矿利用效率, 减少钼的流失是关键[2]。 在浮选过程中, 微细粒级的辉钼矿回收难度较大, 易损失在尾矿中。 曾有研究[3]指出, 辉钼矿颗粒的可浮性取决于其非极性的“ 面” 和极性的“ 棱” , 棱面比是影响辉钼矿浮选的重要因素。 随着棱面比的增大, 辉钼矿表面Zeta电位的负值逐渐增大, 辉钼矿的可浮性随之变差。 吕建业等[6, 7]的研究也证实了这个观点。 此外, 煤油作为辉钼矿的捕收剂, 以物理吸附方式附着在辉钼矿颗粒分子键断裂的非极性的“ 面” 上即解离面, 而不能吸附在辉钼矿颗粒的“ 棱” 上即断裂面上。 而微细粒辉钼矿的“ 棱” 、 “ 面” 间面积比大, 减少了煤油对其颗粒的吸附[8, 9, 10]。 在辉钼矿的浮选中, 为了使有用矿物充分单体解离, 必须细磨, 势必会产生一些微细粒级的矿物, 并对辉钼矿回收造成损失[8]。 生产实践也表明钼的损失原因之一是微细粒级的辉钼矿在浮选过程中的流失。 国内外关于微细粒辉钼矿浮选改善方法的研究很多, 如使用乳化油扩展剂[9]、 油团聚浮选[10]、 新型捕收剂等都对微细粒矿物的分选非常有效。 但目前关于微细粒级辉钼矿可浮性恶化的原因分析研究较少, 尤其是基于不同粒级辉钼矿矿物晶体结构变化引起的矿物表面特性的研究鲜有报道。 刘杰[11]等通过对微细粒级锡石进行建模, 计算锡石不同晶面的表面能, 得到油酸吸附在(110)晶面的稳定性, 但也未对微细粒级锡石的晶型结构进行研究。

鉴于此, 作者针对煤油浮选体系下不同粒级辉钼矿浮选效果的差异, 研究了不同粒级辉钼矿的浮选行为; 借助X射线衍射(XRD)、 扫描电镜(SEM)、 能谱(EDS)进行表征分析, 探究不同粒级辉钼矿外在形貌和内在晶型的变化, 并分析其可浮性差异原因。 该研究对强化微细粒辉钼矿的回收有一定的指导意义。

纯矿物取自河南洛阳某地矿山, 经手拣、 锤碎, 将破碎后的钼纯矿物放入行星式高能球磨机中进行磨矿, 辉钼矿纯度可达97.4%。 根据浮选给料粒度的要求, 物料粒度过大, 导致其附着于气泡后易脱落, 而小于5~10 μ m的微细颗粒可浮性明显下降。 因此, 辉钼矿纯矿物筛分为-150+74, -74+45, -45+38和-38 μ m四个不同的粒级。

浮选试验所用pH值调整剂为盐酸和氢氧化钠, 均为分析纯; 捕收剂为煤油, 起泡剂为松醇油, 均为工业用。

浮选试验为纯矿物浮选试验, 在 XFG 型挂槽式浮选机中进行, 浮选机主轴转速为1 780 r· min-1。 取纯矿物矿样2.0 g, 浮选槽加入50 mL蒸馏水, 矿浆搅拌2 min, 加pH值调整剂搅3 min, 加捕收剂搅3 min, 加起泡剂搅2 min, 充气1 min, 采用手工刮泡5 min, 将试验所得泡沫产品和槽内产品分别过滤、 烘干、 称重, 计算出回收率(泡沫产品的产率即为回收率)。

XRD分析: 根据文献[12]可知, X射线衍射技术(XRD)是研究矿物微晶结构的有效手段。 根据不同粒级辉钼矿样的X射线衍射分析结果, 可获得辉钼矿的晶型结构。 利用德国Bruker公司D8 Advance型X射线衍射仪, 对样品-150+74, -74+45, -45+38和-38 μ m四个粒级进行XRD衍射分析, 工作参数: CuKα 辐射线, 步宽(相对于2θ )0.02° , 管压/管流为40 kV/40 mA; 步长为0.04° 。 利用粉末衍射联合会国际数据中心(JCPDS-IC-DD)提供的各种物质标准粉末衍射资料( PDF), 根据X射线衍射图谱衍射峰进行定性分析。

SEM分析: 利用美国FEI公司quanta 650型扫描电子显微镜, 附带Edax能谱仪, 对样品-150+74, -74+45, -45+38和-38 μ m四个粒级进行SEM分析, 并对四个粒级的辉钼矿“ 棱” 区域进行了EDS检测。

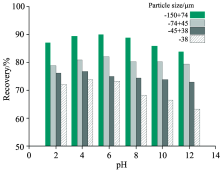

图1反映了煤油浮选体系下不同粒级辉钼矿纯矿物的浮选试验结果。

| 图1 不同粒级辉钼矿在不同pH值下浮选回收率的变化Fig.1 Flotation recovery of molybdenite with different particle sizes at different pH values |

从图1可以看出, 在pH值为2~12的范围内, 相同pH值时, 随着粒级的减小, 浮选回收率依次下降。 其中, -150+74 μ m粒级的辉钼矿的可浮性最好, 浮选回收率基本保持稳定, 达到了90%以上; -74+45 μ m粒级的辉钼矿较150+74 μ m粒级的回收率下降较多, 回收率为80%左右; -38 μ m粒级的辉钼矿回收率更低, 仅有70.0%左右。 由此得出, 辉钼矿在酸性和中性条件下可浮性较好, 粗粒级的浮选回收率高于细粒级的, 即辉钼矿的可浮性与其粒度有关。

图2(a)— (d)为-150+74, -74+45, -45+38和-38 μ m四个粒级辉钼矿XRD图谱。 表1为四个粒级辉钼矿组成及结构。

| 表1 不同粒级辉钼矿组成及结构 Table 1 Composition and structure of molybdenite with different particle sizes |

由图2可知, 不同粒级辉钼矿XRD衍射峰位和辉钼矿标准衍射卡片基本对应, 且随着辉钼矿粒度的减小, 其衍射峰强度逐渐减小。 -150+74 μ m粒级的辉钼矿特征衍射峰强度最大, 且峰形尖锐, 说明其结晶度最好; 此外, 其衍射峰对应的晶面为(002), (004), (006), (008)等晶面, 说明辉钼矿在粉碎初期所得产品粒度较粗, 在粉碎过程中辉钼矿主要沿平行于解理面(001)面的方向断裂, 该晶面暴露元素为硫元素, 呈非极性、 低能、 疏水“ 面” 。 从图2还可以看出, 细粒级的辉钼矿的特征衍射峰强度逐渐变弱, 且-74+45, -45+38, -38 μ m粒级辉钼矿在衍射角为32.703 2° , 39.541 6° , 49.797 2° 和70.222 5° 处出现了新峰, 即产生了新的断裂面[(100), (103), (105), (108)], 但峰强较弱, 这些破裂暴露出来的面活泼、 亲水为“ 棱” 。

由于辉钼矿是典型的层状结构[4], 在其受粉碎时, 粗粒级辉钼矿主要沿解理面破碎, 即粗粒级辉钼矿“ 面” 多, “ 棱” 少, 棱面比小。 而细粒级辉钼矿除了沿解理面破碎外, 还沿断裂面破碎, 导致其棱面比增大, 辉钼矿的可浮性降低。 此外, -74+45 μ m粒级的辉钼矿出现了3R型和2H型两种辉钼矿的特征衍射峰, -45+38 μ m粒级的辉钼矿的衍射峰均为2H型辉钼矿的特征衍射峰。

辉钼矿在粉碎的过程中, 受外力的挤压、 磨损及磨矿过程中产生的热力作用, 3R型辉钼矿会发生位错转变为2H型, 由粗粒级的3R亚稳定状态转变为2H型稳定状态, 实际上实现物质由亚稳定向稳定状态的转变。 由表1可知, 不同粒级辉钼矿的晶型结构不同, 但化学成分不变, 均为MoS2。 其中-150+74 μ m粒级仅有3R型MoS2, -74+45 μ m粒级既有3R型也有2H型MoS2。 而-45+38和-38 μ m粒级的辉钼矿则属于2H型MoS2, 可见, 辉钼矿在受到外力作用粒度越小的过程中, 所得不同粒级的产品的晶型结构有所不同。 2H型和3R型MoS2属同质多象变体, 是同一种矿物在不同热力学条件下的产物, 前者属二层结构, 每个分子中2个Mo、 4个S, Mo与上下层中各1个S离子结合, 配位数为6; 后者属三层结构, 每个分子中3个Mo、 6个S, 每个Mo只能与上层中各一个S离子结合, 配位数为3。 这种结构差异导致2H型晶体处于稳定状态, 而3R处于亚稳定状态[13]。 这种不同晶型的不同稳定状态决定了不同粒级辉钼矿的浮选性能差异。 此外, 研究还发现同一晶型辉钼矿的面间距也有所不同, 表2为不同粒级辉钼矿晶体面间距的变化。

| 表2 不同粒级辉钼矿晶体面间距的变化 Table 2 Changes of crystal spacing in different particle size molybdenite |

典型的辉钼矿晶胞的晶格间距为0.616 nm, 钼-硫间距0.154 nm, 硫-硫间距为0.308 nm[14]。 由表2可知, 随着辉钼矿粒度的减小, (002)晶面钼-钼晶格间距逐渐增大, -150+74 μ m粒级辉钼矿钼-钼间距0.611 963 nm, 而-38 μ m粒级辉钼矿钼-钼间距增大为0.614 778 nm。 可见钼-钼间距在磨矿的过程中受到外力的作用使晶胞膨胀, 也导致钼-硫键暴露数目更多。 由于钼-硫键为共价键, 该共价键断裂面活泼亲水, 因此, 随着辉钼矿的粒度变小, 这种“ 边部效应” 增强, 也增加了辉钼矿的亲水性, 导致其可浮性降低。 另外, 钼-钼间距的增大, 导致水分子更容易进入晶体结构内部, 并在矿物表面形成水化膜, 因此随着辉钼矿粒度的减小, 辉钼矿亲水性增强, 其可浮性下降。

图3为分别为-150+74, -74+45, -45+38和-38 μ m粒级的辉钼矿的SEM检测图, 并对不同粒级辉钼矿“ 棱” 区域进行了EDS检测, 结果表3。

| 表3 不同粒级辉钼矿局部EDS分析结果 Table 3 The EDS analysis results of different particle size molybdenite |

由图3可知, 不同粒级的辉钼矿主要以片状为主。 随着粒度的减小, 辉钼矿片状的形貌发生明显改变, 表面开始粗糙化, 且不规则的片状开始破裂, 卷曲。 粗粒级的辉钼矿片状较厚, 边缘剥层较多, 会出现卷曲。 细粒级的辉钼矿片状较薄, 表面光滑, 较难难看到边缘剥层, 粉体颗粒明显细化。 由表3可知, 不同粒级辉钼矿断裂面即“ 棱” 表面Mo和S元素的相对含量各不相同。 结合XRD分析可知, 由于辉钼矿磨矿主要沿解理面断裂, 钼-钼间距在磨矿过程的外力作用下变大, 导致该面上的钼-硫键暴露更多, 使细粒级辉钼矿该面上的Mo元素含量相对含量减少, 而S元素相对含量增多。 因此, 细粒级辉钼矿的亲水性增强, 可浮性降低。

(1)辉钼矿的可浮性与其粒度有关。 粗粒级的辉钼矿可浮性优于细粒级。

(2)通过X射线衍射可以较好的反映不同粒级辉钼矿内部晶型特征, 有效反映了辉钼矿在受外力作用下由粗粒级变成细粒级过程中, 会发生3R型向2H型辉钼矿的转变。 随着辉钼矿粒级的减小, (002)晶面钼-钼晶格间距逐渐增大, 钼-钼间距受外力的作用“ 被拉长” 了, 钼-硫键暴露更多, 亲水性增强; 且钼-钼间距的增大, 导致水分子更容易进入晶体结构内部, 并在矿物表面形成水化膜, 因此随着辉钼矿粒度的减小, 辉钼矿亲水性增强, 其可浮性下降。

(3)不同粒级的辉钼矿形貌差异较大, 粗粒级片状表面粗糙, 卷曲较多, 细粒级片状较薄, 表面光滑, 较难看到边缘剥层, 粉体颗粒明显细化。 不同粒级辉钼矿断裂面即“ 棱” 表面Mo和S元素的相对含量各不相同, 随着辉钼矿粒度的减小, 细粒级辉钼矿该面上的Mo元素相对含量减少, 而S元素相对含量增多。 因此, 细粒级辉钼矿的亲水性增强, 可浮性降低。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|