作者简介: 张国芳, 女, 1981年生, 内蒙古科技大学副教授 e-mail: afang1001@126.com

二氧化铈(CeO2)具有储量丰富, 价格低廉, 催化性能优异等特性而得到广泛应用。 通过在其晶格中掺杂其他离子制得CeO2固溶体, 可以进一步调控CeO2的晶格大小, 增加晶格缺陷浓度, 从而有效提高催化性能。 目前研究较多的掺杂离子多为金属阳离子, 而对非金属阴离子掺杂的研究尚有待深入探索。 本文以CO(NH2)2为N源, 采用水热法合成不同N掺杂浓度的纳米CeO2- xN x固溶体( x=0.00, 0.05, 0.10, 0.15, 0.20), 系统对固溶体的微观结构及光谱特征进行表征。 X射线衍射(XRD)结果表明, 所有掺杂浓度的CeO2- xN x固溶体均呈萤石立方单相结构。 与纯CeO2相比, N含量为0.05时样品的晶胞参数显著增大, 而随掺杂浓度的进一步增加, 晶胞参数又呈现出逐渐减小的趋势。 拉曼(Raman)测试表明, N掺杂样品的F2g振动模式峰向高波数移动, 其原因是由于当N3-取代部分O2-后, Ce4+周围出现Ce—N键, Ce—N键长因静电引力变强而缩短, 从而引起峰位的移动。 通过紫外可见吸收光谱(UV-Vis)分析掺杂所引起样品电子跃迁状态的改变, 发现N元素的掺杂使CeO2在可见光区域具有了吸光性能, CeO2- xN x固溶体的能隙明显减小, 这是由于N(2 p)与O(2 p)的电子轨道发生交互作用而形成中间能级, 使得电子跃迁所需能量降低, 从而引起能隙的红移。 荧光光谱(PL)测试表明, 发射峰强度随N掺杂浓度的增大而增大, 其原因一方面是由于N掺杂会引起晶格缺陷及氧空位比例的提升, 发生带间跃迁的几率变大, 进而提高发射峰的相对强度; 另一方面, N的掺杂在价带O(2 p)与导带Ce(4 f)间形成中间能带, 同样会导致发射峰变强。 为表征纳米固溶体的催化特性, 分别选取N掺杂量最小的CeO1.95N0.05与N掺杂量最高的CeO1.80N0.20以及纯CeO2作为典型催化剂, 采用球磨法制备Mg2Ni/Ni/CeO2- xN x复合材料, 系统分析了复合材料电极的储氢动力学性能。 交流阻抗(EIS)测试发现, 催化剂可以有效提高储氢合金的表面电荷转移活性, N掺杂量越高, CeO2基固溶体的催化活性越强; 动电位极化曲线测试表明, 掺杂催化剂也能显著提高H原子在合金内部的扩散速率, 且CeO1.95N0.05较CeO1.80N0.20具有更好的催化活性。 催化机理主要从催化剂的微观结构及光谱特征进行分析, 如前所述, 随着N含量的提高, CeO2固溶体晶格中的氧空位比例增大, 晶格畸变程度提高, N的掺杂还使固溶体的电子跃迁能隙降低, 从而有利于电子在合金表面的迁移; 同时, 纳米材料的晶粒尺寸越小, 表明晶粒表面缺陷比例越大, 说明催化剂的活性增强, 因此表现为N掺杂浓度越高, 复合材料电极交流阻抗弧半径的越小, 即CeO1.80N0.20可以更加有效提高复合材料的表面活性; 另一方面, 若催化剂的晶胞体积增大, 可使H原子在穿过材料表面的传输过程中具有更大的空间, 由于CeO1.95N0.05的晶胞参数大于CeO1.80N0.20催化剂, 故H原子通过催化剂进入合金内部的传输更加容易。 H原子在合金内部的扩散速率与催化剂的晶胞参数或晶胞体积的大小密切相关。

CeO2 has been widely used because of its abundant resources on earth, price advantages and excellent catalysis properties in many fields. The lattice size and the concentration of the lattice defects of CeO2, which can be deemed as the key features to improve the catalysis properties, can be adjusted by doping foreign ions to form CeO2 based solid solution. At present, numerous researches mainly focus on doping metal cations into the lattice of CeO2, while introducing non-metal anions is still under exploration. In this paper, nanosized CeO2- xN x solid solutions with different N doped contents ( x=0.00, 0.05, 0.10, 0.15, 0.20) were synthesized by using CO(NH2)2 as the N source via hydrothermal method. In addition, the microstructure and spectral characteristics of the solid solutions were analyzed systematically. The XRD results showed that all of the CeO2- xN x solid solutions exhibited cubic fluorite single phase structure. Compared with the pure CeO2, the cell parameters of the sample with N 0.05 increased obviously, while it decreased gradually with the further increasing N content. The Raman spectrum indicated that the vibration mode of F2g peak shift to higher wavenumbers. This could ascribe to the enhanced electrostatic attraction of Ce—N with the shorten bond length, which was formed in the lattice of CeO2 when the O2- was substituted by N3-. The change of the electron transition state of the samples was illustrated by UV-Vis spectra. It was found that the doping of N element into the CeO2 gives rise to the absorption in the visible light region, and the band gap energies decreased obviously. It could be explained that the formed intermediate energy level, which was caused by the interaction effect of N(2 p) and O(2 p) electron orbits, induced the decreased energy of the electron transition. The photoluminescence spectra indicated that the intensity of the emission peak was enhanced by increasing the N doped content. This could be illustrated from two aspects. On the one hand, the promotion of the concentrations of the lattice defects and the oxygen vacancies precipitate the increased rate of the transition between the bands, and then improve the relative intensity of the emission peak; on the other hand, the intermediate energy level formed between the valence band of O(2 p) and the conduction band of Ce(4 f) because of the introduction of N element also resulted in the strength of the emission peak. In order to characterize the catalysis properties of the nanosized solid solutions, the sample of CeO1.95N0.05 with the minimum N doped content, the sample of CeO1.80N0.20 with the highest N content and the pure CeO2were chosen as the typical catalysts to synthesize the Mg2Ni/Ni/CeO2- xN x composites via the ball milling method. The cell kinetic properties of the composites were measured systematically. The electrochemical impedance spectrum (EIS) test found that the solid solutions catalysts could enhance the charge transfer abilities on the surface of the Mg2Ni hydrogen storage alloy electrodes effectively. And the more the N content was doped, the higher the catalysis activity of the CeO2-based solid solutions showed. The potentiodynamic polarization curves measurement displayed that the diffusion rates of the H atom in the bulk of Mg2Ni were also improved by adding the doped catalysts, and the catalysts of CeO1.95N0.05 has better catalysis effect than that of CeO1.80N0.20. The catalysis mechanism of the solid solutions was investigated from the point of the microstructure and the spectra features of the nanosized catalysts. As discussed above, it was found that the concentration of the oxygen vacancies and the degree of distortion of the lattice were increased by improving the N content, and the band gap energies of the solid solutions were decreased by N doping, which made the catalysts in favor of the electrons exchange interactions on the alloy surface. Meanwhile, the more refining of the crystalline size indicated the higher content defects on the particle surface, and further illustrated the improvement of the effect of the catalysts. Thus, these features of the catalysts could be used to explain why the catalysts with higher N content, the smaller radius of the AC impedance of the composites electrode showed. Or in other words, the catalysts of CeO1.80N0.20 could enhance the surface activity of the composites more obviously. What’s more, the enlargement of the cell volume of the catalyst would provide larger space for the H atoms when they were moving across the surface of composites. Under this condition, the transition of H atoms became easier, for the composite with CeO1.95N0.05 has larger cell parameter than CeO1.80N0.20. Therefore, diffusion rates of H atoms in the bulk of the alloys were closely related to the cell volumes of the catalysts.

CeO2具有储量丰富, 价格便宜, 性能优良等特征而得到广泛应用, 特别是将其作为催化剂的相关研究尤为广泛。 目前, CeO2已被成功应用于如机动车尾气处理[1], 光催化[2], 废水处理[3]及储氢材料[4]等诸多领域, 具有十分广阔的应用前景。 CeO2的催化性能主要与其特殊的萤石立方结构、 Ce离子的易变价特性, 以及随Ce离子价态而改变的氧空位浓度等特征有关。 为进一步提高CeO2性能, 人们制备出多种CeO2基复合材料[5]或CeO2基固溶体[6], 以达到对其晶体结构及表面性能进行调控的目的, 进而有效提高其催化性能。 CeO2的结构稳定, 掺杂离子进入晶格形成固溶体后通常仍可保持原有的萤石立方结构。 研究发现, 掺杂离子进入CeO2的晶格后可取代Ce4+的位置或处于晶格间隙位置, 从而调控CeO2的晶格大小, 增加晶格缺陷, 提高催化性能。 目前研究的掺杂离子多为金属阳离子, 而针对阴离子掺杂的研究尚需进一步深入探索。

近年来, N掺杂作为一种可对氧化物性能进行有效修饰的重要手段而逐渐引起人们的关注。 与其他非金属元素相比, 只有N与O的离子半径、 电子结构、 电负性、 配位数等晶体化学特征最为相近, 同时, N还具有相对更低的离子化能[7]。 如通过N掺杂可使TiO2的能隙由紫外区红移至可见光区[8]; 将N掺杂入ZnO可以有效提高阴离子缺陷浓度, 同时还可起到稳定ZnO晶体结构的作用[9]。 目前, 针对N掺杂CeO2的研究也引起人们的重视。 Yu等[10]以g-C3N4为N源, 采用溶胶凝胶法制备了CoOx/N-doped CeO2催化剂; Wu[2]以HNO3为N源, 利用溶剂热法对CeO2进行N掺杂处理。

在N源的选择上, 首先应当保证加入的N元素能够尽可能完全参与反应, 从而有保证掺杂量的可靠性, 另一方面则应尽量选择价格适宜及反应过程平稳的N源, 以保证实验的可操作性。 水热法是在亚临界实验条件下进行的溶解-再结晶过程, 在碱性热液条件下, 尿素可缓慢释放出NH3, 在水热高压渗析反应条件下, NH3的释放将与CeO2的结晶同步进行, 从而有利于形成成分均匀, 掺杂量可靠的固溶体。 目前, N掺杂CeO2大多应用于光催化及尾气处理催化研究中, 而尚无对储氢合金的催化作用报道。 已有研究表明, CeO2对Mg基储氢合金的性能具有良好的催化作用[4], 本课题组也对掺杂CeO2固溶体在Mg基合金中的催化性能进行了相关探索, 发现掺杂CeO2可对合金动力学性能有显著提升[6]。 因此, 采用水热法制备纳米N掺杂CeO2固溶体, 系统研究N掺杂对CeO2结构及光谱特征的影响, 进而分析固溶体对Mg2Ni合金电极储氢动力学性能的催化机制。

硝酸铈[Ce(NO3)3· 6H2O], 尿素[CO(NH2)2], 氢氧化钠(NaOH)均为分析纯, 购自阿拉丁试剂公司, 实验用水为自制超纯水。

CeO2-xNx固溶体的制备流程: 分别将Ce(NO3)3· 6H2O及CO(NH2)2准确配制为0.3 mol· L-1的水溶液, 按照一定比例混合(N:Ce的摩尔比分别为0.00, 0.05, 0.10, 0.15, 0.20), 磁力搅拌充分混合后逐滴加入6 mol· L-1的NaOH溶液, 溶液出现沉淀后继续滴加碱液至悬浊液pH值为10, 将悬浊液转入反应釜中密封后200 ℃水热反应24h。 反应后所得产物以蒸馏水洗涤, 80 ℃烘干6 h, 研磨待用。

Mg2Ni/Ni/CeO2-xNx复合材料的制备: 将铸态Mg2Ni合金粉与Ni粉及N掺杂CeO2固溶体按照质量比为1:1:0.05充分混合, 在Ar氛围下球磨20 h。 将所得球磨复合材料与羰基镍粉按照质量比1:4比例混合压片, 制成电极片测试其动力学性能。

样品的结构采用日本DAMX2500 X射线粉末衍射仪进行测试, 扫描速度4 ° · min-1, 采用Jade程序拟合晶胞参数, 利用Scherrer计算平均粒径。 Raman光谱采用以He-Ne离子激发的JY-HR800 Raman光谱仪进行测试, 激发波长: 532 nm, 波数范围200~800 cm-1。 样品的紫外光谱测试在U-3900 (Hitachi)紫外可见光谱仪上进行, 波长范围190~900 nm。 荧光光谱分析在F-4600 (Hitachi)荧光光谱仪上进行, 激发波长为325 nm。

Mg2Ni/Ni/CeO2-xNx复合材料电极的动力学性能在美国PARSTAT2273电化学工作站上进行: 交流阻抗谱及动电位极化曲线的测试流程为: 将电极充分活化后, 在放电深度(DOD)为50%的条件下进行测试。 其中交流阻抗的设置频率范围为10 kHz~5.0 mHz。 动电位极化曲线测试设置电压范围-1.2~1.0 V, 扫描速率5 mV。

样品的晶体结构通过XRD进行分析。 如图1所示, 所有N掺杂样品均显示为CeO2的萤石立方结构(PDF#89-8436), 未观察到其他如CeN等物质的晶相, 表明N元素掺入到CeO2的晶格中。 N元素的掺杂引起CeO2晶格结构的细微改变, 如图1中附图所示, 掺杂样品的(111)峰位向高角度移动。

| 图1 CeO2-xNx样品的XRD图谱, 附图为(111)主峰放大图Fig.1 XRD patterns of CeO2-xNx samples, inset shows the enlarged (111) peak |

峰位的移动也会引起晶胞参数的改变, 图2为CeO2-xNx样品经过拟合所得晶胞参数及通过Scherrer公式计算所得固溶体晶粒尺寸。 由图2可知, 晶胞参数随N含量的增大呈现先增大后减小的趋势, 由纯CeO2的5.410 25 A增大至5.413 49 A(x=0.05), 然后逐渐减小至5.409 41 A(x=0.20)。 影响晶胞参数的因素很多, 主要包括掺杂离子半径大小, 掺杂离子在晶格中所处位置及晶粒尺寸等。 因N3-的离子半径(1.46 A)比O2-半径(1.42 A)大, 当少量N元素替代O元素而占据格点位置时, 会引起相应晶格膨胀。 通过晶面间距可知, CeO2(111)的晶面间距d由3.118 5 A(x=0.00)增大至3.124 4 A(x=0.05), 证明N成功掺入CeO2晶格中; 值得注意的是, 掺杂样品的晶胞参数并不是随着N掺杂量的增加而持续增大, 当掺杂量超过0.05时, 晶胞参数随着掺杂量的增大而减小。 其原因主要包含两方面, 一是与N元素在CeO2中的位置有关, 掺杂离子既可能取代O而占据格点位置, 也可能占据晶格间隙位置, 因此会产生不同的掺杂效应; 二是由于掺杂离子与O2-的价态不同, 掺杂会引起相应的电荷补偿机制, 进而使晶体的电子云之间斥力大小发生变化。 由于N元素所带的电荷高于O元素, 因此N3-与Ce4+之间的引力会更强, 从而缩短Ce— N键长, 掺杂量越多, 则引起晶格收缩越明显。 尽管该结果与传统报道不同, 但已有相似报道称, 为保持完整的CeO2萤石立方结构, 掺入半径较小的Cu2+反而会引起晶格膨胀[11]。 以上结果表明, N元素成功掺入CeO2晶格中形成了固溶体, 当N含量较少时, 离子半径大小起主要影响作用, 当N含量逐渐增加, 阴阳离子间的静电引力及所处位置起主要作用。 不同掺杂N含量也会影响样品的晶粒尺寸, 如图2(b)所示, 纯CeO2的晶粒尺寸为13.3 nm, 随N掺杂含量的增大, 样品的晶粒尺寸由15.4 nm(x=0.05)逐渐增大至16.1 nm(x=0.15), 随后减小至10.8 nm(x=0.20)。

| 图2 CeO2-xNx样品的(a)晶胞参数; (b)晶粒尺寸随N含量的变化2.2 Raman光谱表征Fig.2 The variation of (a) cell parameters and (b) crystalline sizes of CeO2-xNx samples with the N content |

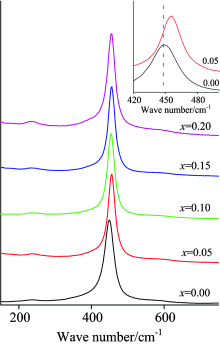

Raman光谱可灵敏测试材料在微观结构及化学环境等方面的细微变化, 本文对CeO2-xNx样品进行了Raman光谱分析, 以考察N元素掺杂对CeO2微观结构的影响。 如图3所示, 纯CeO2样品在450 cm-1处存在一个强峰, 对应于CeO2的F2g振动模式, 该峰为萤石立方结构材料的特征峰, 来源于Ce4+离子周围O原子的对称振动。 该振动模式与文献报道的纯CeO2晶体465 cm-1波数相差15 cm-1, 其原因在于纳米效应及晶格畸变引起晶格膨胀, Ce— O键变长, 使得Raman峰位与标准晶体产生偏差。 而N掺杂样品的F2g振动模式向高波数移动(如图3附图所示), 当N取代部分O后, Ce4+周围将出现部分Ce— N键, Ce— N键长因静电引力变强而缩短, 因此会使振动峰移向高波数方向。 进一步增大N掺杂含量, 该峰位又略微向低波数移动, 与晶胞参数变化趋势相一致。 Raman谱中位于237 cm-1处有一个小峰, 对应于双重简并TO模式, 代表晶格体系的无序性程度大小, 其相对强度随掺杂量的增大而增大, 表明掺杂引起晶格内部的混乱度提高; 同时, 位于570~590 cm-1区间还存在一个宽峰, 对应于非简并LO模式, 该峰的相对强度越高, 表示晶格中氧空位浓度越高, 与纯CeO2的Raman谱图相比, 掺杂样品宽峰的相对强度增强, 说明N元素的掺杂引起CeO2微观结构发生变化, 导致晶格内氧缺陷比例增大。

掺杂所引起CeO2样品电子跃迁状态的改变可通过紫外光谱进行分析。 图4(a)为样品的紫外吸收光谱, 由图可知, 所有样品在200~400 nm之间存在三个强度较大的吸收峰, 其中位于240 nm左右的峰对应于O2-→ Ce3+电荷转移跃迁, 位于290及340 nm的两个吸收峰分别对应于O2-→ Ce4+电荷转移跃迁及带间跃迁。 与纯CeO2相比, N掺杂样品还在400~600 nm处多出一个强度不大的宽峰(如图中圆圈所示), 表明N的掺杂使CeO2在可见光区域具有了吸光性能。

样品的能隙通过紫外吸收边来进行确定。 CeO2的带间跃迁模式为直接跃迁, 能隙Eg满足关系式: α hν ~(hν -Eg)1/2, 式中α 表示吸收系数, hν 代表光子能量, Eg为能隙值。 图4(b)为对紫外吸收光谱进行相应换算后所得(α hν )2与hν 关系, 图4(b)附图为能隙值与N掺杂量的变化关系。 由图可知, N掺杂使CeO2的能隙明显减小, 由3.17 eV(纯CeO2)逐渐降至3.01 eV (CeO1.8N0.20)。 引起红移的原因可归结为N(2p)与O(2p)的电子轨道发生交互作用而形成中间能级, 进而使电子跃迁所需能量降低, 吸收边发生红移。

CeO2是一种宽带半导体, 其Ce(4f)位于价带[O(2p)]与禁带之间, 在价带以上大约3 eV的位置, 能带宽度约为1.2 eV, 比较常见的带间跃迁为从Ce(4f)至O(2p)的跃迁(> 3 eV)。 同时, 在Ce(4f)能带与O(2p)能带之间还存在由众多晶格缺陷所构成的能带, 由此类能带向O(2p)的跃迁会引起宽的发射峰(< 3 eV)。 图5为不同浓度N掺杂CeO2样品在激发波长为325 nm时所测荧光光谱。 由图可知, 所有样品的光谱均表现出相似的形状, 强度最高的发射峰位于469 nm处, 其他峰位如图5中所标示。 400~500 nm之间(< 3 eV)的峰构成了一个宽的发射光谱带, 主要来源于不同缺陷能级跃迁至O(2p)带所致[12]; 位于530与566 nm区间的弱发射光谱带是由晶格中的氧空位能级跃迁所引起[13]。 掺杂样品中的晶格缺陷比例较高, 发生带间跃迁的几率也相应变大, 进而影响到发射峰的相对强度。 图中发射峰强度随掺杂N浓度的增大而增大, 表明N掺杂会引起晶格缺陷及氧空位比例的提升; 同时, N的掺杂在价带O(2p)与Ce(4f)间还形成中间能带, 引起能隙红移, 因此发生跃迁的几率增大, 发射峰变强。 该结果与紫外及Raman光谱结果相一致。

在储氢合金电极的充放电过程中, 充电过程表示电极表面的H原子进入合金内部而形成氢化物, 放电过程意味着氢化物中的H以原子形式扩散至电极表面而发生氧化的过程。 储氢电极的动力学性能主要由合金电极表面的电荷转移速率及H原子在合金内部的传输速率所决定。 为考察N掺杂CeO2纳米催化剂对Mg2Ni合金动力学的催化作用, 分别选取N掺杂量最小的CeO1.95N0.05与N掺杂量最高的CeO1.80N0.20以及纯CeO2作为典型样品, 将其作为催化剂分别添加入Mg2Ni储氢合金中, 球磨制备系列Mg2Ni-Ni-CeO2-xNx复合材料, 对复合材料电极的动力学性能进行表征分析。

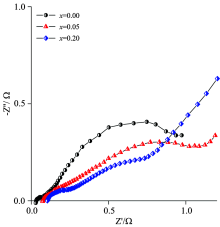

材料的晶态及电子结构情况决定了电荷迁移速率的大小, 而材料表面成分的差异会显著影响价电子分布情况, 进而对充放电过程的电荷迁移步骤起到决定作用。 电极表面的电荷迁移情况可通过电化学阻抗谱确定。 图6为复合材料电极在半充状态下的交流阻抗谱, 由图可知, 每条曲线都包含3部分: 高频区的小圆弧对应于集流体与Mg基合金之间电荷转移过程中的阻抗; 中频区较大圆弧表示合金电极与电解液界面发生电荷迁移过程的阻抗, 而低频区的直线表征电极体系质量迁移所引起的韦伯阻抗。 合金电极的吸放氢过程包括电化学反应以及氢的扩散两部分。 其中, 中频区大圆弧反映出电极表面电荷迁移过程阻抗的大小, 此过程可认为是电极表面与电解质之间的控制步骤, 因此可根据圆弧半径大小判断合金表面活性大小。 圆弧半径越小, 则合金表面活性越高。 图中中频区圆弧半径由大到小的顺序依次为: Mg2Ni-Ni-CeO2> Mg2Ni-Ni-CeO1.95N0.05> Mg2Ni-Ni-CeO1.80N0.20。 该结果表明, CeO2-xNx固溶体作为催化剂可以有效提高Mg2Ni合金的表面电荷转移活性, 且N掺杂量越高, CeO2固溶体的催化活性越高。

| 图6 Mg2Ni-Ni-CeO2-xNx复合材料的交流阻抗谱Fig.6 Electrochemical impedance spectrum of Mg2Ni-Ni-CeO2-xNx composites |

图7为Mg2Ni-Ni-CeO2-xNx复合材料电极的动电位极化曲线, 由图可知, 每条曲线包含两部分, 分别对应于阳极极化曲线及阴极极化曲线。 作为阳极的储氢合金电极表面发生氧化反应后, 氧化产物阻止H进入合金内部, 其中阳极极化曲线所对应的最大横坐标值称为极限电流密度IL, 因此该值也称之为临界钝化电流密度。 此时合金内部的H原子扩散的过程可视为整个电极反应的控制步骤, 对应的电流密度的大小可衡量H原子在合金内部的扩散速率的大小。 根据图7可知, 合金的极限电流密度IL的大小依次为Mg2Ni-Ni-CeO1.95N0.05> Mg2Ni-Ni-CeO1.80N0.20> Mg2Ni-Ni-CeO2。

催化剂的微观结构及光谱特征会对其催化性能产生重要影响。 Gulicovski等[14]提出CeO2与MgH2存在电子交换作用, 催化活性主要与催化剂中氧空位的浓度存在密切联系, CeO2中氧空位位于晶格中晶面位置, H的扩散速率与氧空位的数量呈正比关系。 本研究发现与纯CeO2相比, 掺杂固溶体的催化性能都有显著改善。 催化剂不但优化了合金表面的电荷转移能力, 还可提高合金体相内H原子的传输速率。

Mg2Ni-Ni-CeO2-xNx复合材料中, 催化剂主要附着在合金表面。 材料表面成分的差异会显著影响电荷的迁移情况。 如上所述, 不同N含量的CeO2-xNx固溶体催化剂晶格中缺陷比例不同, 电子结构也有明显差异。 通过对CeO2-xNx催化剂的光谱分析表明, 随着N含量的提高, 氧空位比例增大, 晶格畸变程度增大, 且N会改变材料的电子跃迁结构, 使电子跃迁能隙降低。 以上因素均有利于H原子在合金表面的迁移, 因此表现为N掺杂浓度越高, 复合材料电极交流阻抗弧半径越小。 另一方面, 复合材料表面活性除与催化剂自身的光谱性能有关外, 还与催化剂的晶粒大小相关。 因CeO1.80N0.20催化剂的晶粒尺寸小于CeO1.95N0.05, 纳米材料的晶粒尺寸越小, 表明晶粒表面缺陷浓度越高, 说明催化剂的活性越高[15], 因此CeO1.80N0.20可以更加有效提高合金表面活性。

当Mg基合金表面存在CeO2-xNx催化剂时, H原子将优先进入CeO2-xNx晶格内部, 进而再深入合金体相内, 从而避免通过致密的MgO氧化膜, 提高合金的充放电活性。 研究表明, H原子穿过CeO2的(110)晶面时所需活化能最低, 当催化剂的晶胞参数增大时, 表明晶胞体积增大, 使H原子有更大的空间进行传输, 由于CeO1.95N0.05的晶胞参数大于CeO1.80N0.20催化剂, 故H原子通过催化剂进入合金内部的传输更加容易。 因此, H原子在合金内部的扩散速率与催化剂的晶胞参数或晶胞体积的大小相关。

采用水热法合成CeO2-xNx固溶体, 系统对固溶体的结构及光谱特征进行表征分析, 并对其在Mg2Ni储氢合金中的催化性能及催化机理进行了讨论, 得到以下结论:

(1)随着N掺杂量的增大, 固溶体保持萤石立方单相结构, 晶胞参数呈先增大后减小的趋势;

(2)光谱分析表明, N的掺杂使CeO2固溶体晶格缺陷及氧空位比例增大, 能隙红移;

(3)CeO2-xNx固溶体对Mg2Ni储氢合金的表面电荷转移活性及体相内H原子扩散都有较好的催化作用, 其中固溶体晶格缺陷、 氧空位比例及电子跃迁性能对提高复合材料电极表面电子转移活性起到主要作用, 而固溶体晶胞参数的大小对合金体相内H原子扩散速率起到主导作用。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|